مبدل حرارتی پوسته و لوله (Shell&Tube) چیست؟

در این صفحه از سایت مهتاب گستر به طراحی مبدل حرارتی پوسته و لوله میپردازیم. پیش از هر چیز بایستی بدانید که در کولرها، دیگ های بخار، پیشگرم کنها و کندانسورهای داخل نیروگاهها و همچنین سایر فرآیندهای مهندسی، از مبدلهای حرارتی برای کنترل گرما استفاده میشود. مبدلهای گرمایی دستگاههایی هستند که انتقال گرما را از یک سیال به سیال دیگر تنظیم میکنند. دو نوع اصلی این تجهیزات، مدلهای «بازگشتی» و «احیا کننده» است.

در طراحی مبدل حرارتی از نوع بازگشتی، گرما در دو طرف دیواره تقسیم شده و توسط سیالات رد و بدل میشود. اما در طراحی مدلهای احیا کننده، مایعات سرد و گرم در یک فضا قرار دارند. بطوریکه آن فضا حاوی یک ماده از مواد بوده و به طور متناوب به عنوان یک منبع گرما کار می کنند. طراحی حرارتی مطلوب مبدل گرمایی پوسته و لوله، شامل در نظر گرفتن بسیاری از پارامترهای طراحی است که در ادامه به طور مفصل به آنها خواهیم پرداخت.

روند اولیه طراحی مبدل حرارتی پوسته و لوله

- تعیین روند کاری سیال در پوسته و در لوله

- انتخاب خصوصیات دمای جریان

- تنظیم محدودیتهای طراحی افت فشار در پوسته و لوله به صورت جداگانه

- تنظیم محدودیتهای سرعت جانبی پوسته و لوله

- انتخاب مدلهای انتقال حرارت و ضرایب رسوب برای طراحی مبدل حرارتی پوسته و لوله

طراحی مکانیکی مبدل حرارتی

- انتخاب طرح مبدل TEMA و تعداد پاس

- مشخصات پارامترهای لوله؛ اندازه، طرح، زمین و مواد

- تنظیم محدودیتهای طراحی بالا و پایین در طول لوله

- مشخصات پارامترهای جانبی پوسته؛ مواد، بافلها، فاصله بافلها از یکدیگر، فاصلهها

- تنظیم محدودیتهای طراحی (قطر پوسته، بافلها و فاصله بافلها در طراحی مبدل حرارتی پوسته لوله)

محاسبات طراحی

معادله اصلی طراحی مبدل حرارتی پوسته و لوله:

Q = U*A*ΔTm

اختلاف دمای میانگین ΔTm به شرح زیر است:

که T1 و T2 به ترتیب دمای سیال در لوله ورودی و خروجی و t1 و t2 به ترتیب دمای سیال در داخل و خارج پوسته است.

از معادله روبرو برای طراحی و محاسبه سطح انتقال حرارت مورد نیاز مبدل حرارتی پوسته لوله استفاده میشود:

A = Q/ (U x ΔTm)

- A: سطح انتقال حرارت بر حسب (m²) (ft²)

- Q: نرخ سرعت انتقال حرارت. (kJ/h) (Btu\h)

- U: ضریب انتقال حرارت کلی (kJ/h.m².°C) (Btu/h°F)

- ΔTm: اختلاف دمای میانگین (°C) (°F)

روند کلی طراحی مبدل گرمایی

در اینجا مجموعهای از مراحل برای فرآیند طراحی بیان میشود. پس باید متوجه باشید که طراحی مبدلهای گرمایی، یک فرآیند تکراری (همراه با آزمایش و خطا) است.

- نرخ انتقال حرارت مورد نیاز را از اطلاعات مشخص شده در مورد میزان جریان سیال و دما محاسبه کنید.

- برآورد اولیه ضریب کلی انتقال حرارت را بر اساس سیالات کاری انجام دهید. اختلاف دمای ورود به سیستم، را از دمای ورودی و خروجی این دو محاسبه کنید.

- محاسبه مساحت سطح مورد نیاز انتقال حرارت با استفاده از رابطه بالا.

پیکربندی اولیه ای برای طراحی مبدلهای حرارتی انتخاب کنید. برآورد دقیقتری از ضریب کلی انتقال حرارت U بر اساس پیکربندی مقدماتی که انتخاب نموده اید، انجام دهید.

همچنین افت فشار را تخمین بزنید. اگر خیلی زیاد است، تنظیمات مبدل حرارتی را اصلاح کنید تا افت فشار قابل قبول باشد. اگر تخمین جدید U با برآورد قبلی متفاوت است، مراحل را هر چند بار که لازم است تکرار کنید تا زمانی که دو برآورد به میزان دقت مورد نظر یکسان شوند. اطلاعات ورودی مورد نیاز است. به منظور شروع فرآیند طراحی، موارد مختلفی به شرح زیر لازم است:

- دو سیال کاری مشخص شوند.

- ظرفیت گرمایی هر سیال مورد نیاز است.

- دمای اولیه و نهایی لازم برای یکی از سیالات مورد نیاز است.

- مقدار طراحی دمای اولیه برای سیالات دیگر مورد نیاز است.

- برآورد اولیه برای مقدار ضریب انتقال حرارت کلی، مورد نیاز است.

در محاسبه، دانستن چهار مورد اول (نکات بالا)، امکان تعیین چند پارامتر اساسی را فراهم میکند:

- نرخ انتقال حرارت مورد نیاز

- دمای ورودی و خروجی هر دو سیال

- و امکان محاسبه اختلاف دمای میانگین ورود به سیستم

با مقادیری که اکنون برای Q ، U و ΔTm در دسترس است، میتوان برآورد اولیه برای «سطح انتقال حرارت مورد نیاز برای طراحی مبدل حرارتی پوسته و لوله» را از این معادله محاسبه کرد.

برنامههای کنترل شده دما

اصطلاح طراحی مبدل حرارتی برای توصیف طراحی انواع تجهیزاتی است که با استفاده از آنها، انتقال حرارت از یک مایع به سیال دیگر انجام میشود. در یک برنامه کنترل دما، ممکن است دمای ورودی سیال ثانویه به مبدل با گذشت زمان تغییر کند. این را میتوان با استفاده از یک شیر کنترل در ورودی، همان طور که در شکل زیر نشان داده شده است، به دست آورد:

کنترل دمای معمولی مبدل حرارتی پوسته (بخار) / و لوله (آب)

از شیر کنترل برای تغییر میزان جریان و فشار بخار استفاده میشود تا بتوان حرارت ورودی به دستگاه را کنترل کرد. یک سنسور در خروجی سیال ثانویه دمای آن را کنترل میکند و سیگنالی را برای کنترل کننده فراهم میکند تا دمای واقعی را با دمای تنظیم شده مقایسه کند و در نتیجه، به محرک سیگنال میدهد تا موقعیت شیر کنترل را تنظیم کند. با بستن جزئی شیر کنترل، فشار بخار و اختلاف دما کاهش مییابد. برعکس، اگر شیر کنترل به گونهای باز شود که جرم بخار جریان یابد و از این رو فشار در مبدل حرارتی افزایش یابد، اختلاف میانگین دما بین دو سیال افزایش مییابد. تغییر فشار بخار همچنین مقدار انرژی گرمایی موجود در بخار چگالش را تحت تأثیر قرار میدهد زیرا در اثر افزایش فشار، آنتالپی تبخیر کاهش مییابد.

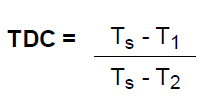

روش TDC – ثابت دمای طراحی

وقتی تمامی پارامترها و داده در دسترس شما به منظور طراحی کامل و ابتدا به ساکن مبدلهای حرارتی قرار نگرفته است و مبدل گرمایی از قبل درون مجموعه تحت نظارت شما نصب شده است، میتوان روش TDC را با مشاهده فشار بخار (و یافتن دمای بخار از جداول بخار) و دمای ورودی و خروجی ثانویه مربوطه در هر بار محاسبه کرد. هنگامی که اندازه مبدل ثابت شد و دمای طراحی مشخص شد، پیش بینی دمای کار با استفاده از آنچه میتوان به عنوان ثابت دمای طراحی مبدل حرارتی (TDC) نامید، آسانتر است. روش TDC نیازی به محاسبات لگاریتمی ندارد.

که در رابطه TS دمای بخار، T1 دمای ورودی سیال ثانویه و T2 دمای خروجی سیال ثانویه است.

طراحی بافل مبدل حرارتی پوسته لوله

بافل: برای حمایت از لولهها یا به عبارت دقیقتر تثبیت لولهها استفاده میشود و سرعت مطلوب سیالات در قسمت پوسته حفظ میشود و از خرابی لولهها به دلیل لرزش ناشی از جریان جلوگیری میکند. دو نوع بافل وجود دارد. صفحهای و میلهای. بافلهای صفحهای ممکن است تک بخشی، دو بخشی و یا تک بخشی باشند.

بافل میلهای همچون تصاویر زیر:

سطح جریان متقاطع در قسمت پوسته از رابطه زیر محاسبه میشود:

Ac = (D*C*B) /PT

که در رابطه D قطر خارجی پوسته، C فاصله بین لولهها و B فاصله بین بافل ها و PT گام لوله است.

نکته قابل توجه این است که حداقل فاصله (گام) بافل ها معمولاً نباید از 1.5 یا 2 اینچ از قطر پوسته (ID) بیشتر باشد. همچنین حداکثر فاصله (گام) معمولاً از قطر پوسته فراتر نمیرود. فاصله صفحه پشتیبانی لوله توسط ملاحظات مکانیکی تعیین میشود، به عنوان مثال قدرت و ارتعاش.

حداکثر فاصله توسط رابطه زیر به دست میآید:

B= 74 d00.75

بیشتر خرابی ها زمانی اتفاق میافتد که طول لوله پشتیبانی بیش از 80٪ باشد زیرا طراح سعی دارد افت فشار طرف پوسته را محدود کند.

برشهای بافل

میتواند بین 15 تا 45 درصد تغییر کند و به صورت نسبت ارتفاع باز شدن قطعه به داخل قطر پوسته بیان میشود. حد بالا اطمینان میدهد که هر جفت بافل از هر لوله پشتیبانی میکند. همبستگی افت فشار طرف پوسته بر اساس 25٪ برش است که برای مایع در سمت پوسته استاندارد است.

ورقهای لوله

ورقهای لوله معمولاً از یک قطعه فلز مسطح گرد با سوراخهایی که برای انتهای لوله سوراخ میشوند، در یک مکان و الگوی دقیق نسبت به یکدیگر ساخته میشوند. لولهها توسط فشار پنوماتیک یا هیدرولیکی به ورق لوله متصل میشوند. سوراخهای لوله سوراخکاری و اصلاح میشوند و میتوان آنها را با یک یا چند شیار تراش داد. این امر مقاومت مفصل لوله را بسیار افزایش میدهد.

بستههای مبدل حرارتی پوسته لوله

بستههای لوله که با توجه به نیاز مشتری از جمله جایگزینی مستقیم واحدهای موجود، برای کاربردهای مختلف طراحی میشوند. بطور کلی بستههای لولهای در دو نوع طراحی و تولید میشوند:

- ورق لوله ثابت: یک مبدل حرارتی ورق با لوله ثابت دارای لولههای مستقیم است که در هر دو انتها توسط ورقهای لولهای که به پوسته جوش داده شدهاند، محکم میشوند.

- لوله U: همان طور که از نام آن مشخص است، لولههای مبدل حرارتی لوله U به شکل U خم میشوند و فقط یک صفحه لوله در مبدلهای حرارتی لوله U وجود دارد. هر دو مدل در طراحی مبدل گرمایی پوسته لوله و همچنین مبدلهای صفحهای کاربرد دارند.

تعداد و طول لوله

مقدار لولهها را در هر گذر جانبی به گونهای انتخاب کنید تا سرعت بهینه را ارائه دهد.

- برای مایعات میتوان از 3-5 فوت بر ثانیه استفاده کرد.

- سرعت گاز معمولاً 50-100 فوت بر ثانیه استفاده میشود.

اگر در یک گذر نمیتوان به سرعت مورد نظر دست یافت، تعداد پاس ها را افزایش دهید. طول لوله توسط انتقال حرارت مورد نیاز برای پردازش و کاهش فشار تعیین میشود. برای رسیدن به محدودیتهای افت فشار طراحی ممکن است نیاز به افزایش تعداد لولهها و یا کاهش طول لوله باشد. طول لولههای طولانی با چند لوله ممکن است مشکلات توزیع سمت پوسته را به همراه داشته باشد.

آرایش لولهها درون مبدل

لولهها در دو آرایش تولید میشوند:

- الگوی مثلثی ساختار محکمتری را برای ورق فراهم میکند.

- الگوی مربع تمیز کردن را ساده میکند و افت فشار ضلع پوسته کمتری دارد.

رسوب و زنگ زدگی

تشکیل رسوب، پوسته پوسته شدن، تشکیل لجن در داخل لولهها باید بررسی شود.

تعیین ظرفیت طراحی مبدل حرارتی

برای اندازهگیری ظرفیت یک مبدل پوسته و لوله یا مبدل گرمایی صفحهای، ابتدا باید چندین پدیده گرمایی را در نظر گرفت:

- همرفت اجباری هر دو سیال: انتقال گرما بین دیواره و سیال به صورت همرفت در حال جریان است. به طوریکه هر دو دارای دماهای متفاوت هستند. در مورد انواع مبدل حرارتی، اصطلاحاً به آن همرفت اجباری گفته میشود؛ زیرا در اثر گردش جریان مصنوعی ایجاد میشود (پمپ ها، توربین ها، فن ها).

- هدایت: این انتقال گرما است که به طور طبیعی از طریق دیواره ها، صفحات و لولهها اتفاق میافتد. پدیده انتقال گرما، بر اساس اصل آشفتگی حرارتی بدون حرکت مواد است.

- تابش حرارتی: تابش حرارتی که میتواند بسیار ناچیز تلقی شود.

محاسبه ظرفیت در طراحی مبدل حرارتی پوسته لوله

تجربه معمولاً همان چیزی است که یک مهندس خوب را به یک مهندس عالی تبدیل میکند. این به معنی کسی است که حداقل میتواند اندازه یک کشتی را بدون انجام محاسبات زیاد تخمین بزند. قوانین زیر برای برآورد است و برای جایگزینی محاسبات دقیق در هنگام انجام چنین محاسباتی لازم نیست. این قوانین میتواند ساعتها در مراحل تجزیه و تحلیل و طراحی شما صرفه جویی کند.

قوانینی که باید در محاسبه ظرفیت و طراحی مبدل حرارتی پوسته لوله در نظر گرفته شود:

- برای معادله مبدل حرارتی، Q = U.A.F (LMTD) ، وقتی نمودارها برای فاکتور اصلاح LMTD در دسترس نیست از F = 0.9 استفاده کنید.

- لولههایی که معمولاً استفاده میشوند قطر بیرونی 4/3 اینچ (1.9 سانتیمتر) در یک فاصله مثلثی 1 با طول 16 فوت (4.9 متر) دارند.

- سرعت معمول در لولهها باید 3 – 10 فوت بر ثانیه (1 – 3 متر بر ثانیه) برای مایعات و 30 – 100 فوت بر ثانیه (9 – 30 متر بر ثانیه) برای گازها باشد.

- افت فشار حدود 1.5 psi (0.1 bar) برای تبخیر و 3-10 psi (0.2 – 0.68 bar) برای سایر خدمات است.

- حداقل درجه حرارت برای مبدلهای پوسته و لوله در حدود 20 درجه فارنهایت (10 درجه سانتیگراد) برای مایعات و 10 درجه فارنهایت (5 درجه سانتیگراد) برای مبرد است.

- مبدلهای حرارتی دو لوله ممکن است برای مناطق از 100 تا 200 فوت² (9.3-18.6 متر مربع) انتخاب خوبی باشد.

- مبدلهای حرارتی مارپیچی اغلب برای دوغاب و خدمات حاوی مواد جامد استفاده میشوند.

- مبدل حرارتی صفحهای واشردار میتواند تا 320 درجه فارنهایت (160 درجه سانتیگراد) استفاده شود و اغلب به دلیل کارایی بالا و توانایی عبور از درجه حرارت، برای بسیاری از کاربردها استفاده میشود.

محاسبه راندمان در طراحی مبدل پوسته لوله

یکی از مهم ترین مسائل در طراحی مبدل حرارتی پوسته و لوله و یا صفحهای، میزان راندمان و یا بهره وری مبدل است. هرچه راندمان بیشتر باشد کارایی مبدل نیز بیشتر میشود.

با در نظر گرفتن تمام این عناصر میتوان نوع مبدل گرمایی (صفحهای، لولهای …) و متریال مورد استفاده در ساخت آن را تعریف کرد. گاهی اوقات لازم است از متریال خاصی استفاده شود که انتخاب نوع تبادل را تعیین کند (به عنوان مثال تیتانیوم در یک کاربرد با آب دریا نمیتواند در انواع مبدلهای حرارتی استفاده شود).

ارزیابی افت فشار در طراحی

افت فشار در استفاده یا طراحی مبدل حرارتی پوسته لوله (shell & Tube) به چند دلیل اتفاق میافتد:

- عمدهترین دلیل افت فشار، اصطکاک ناشی از جریان سیالات درون لوله و پوسته مبدل است

- دیگر دلیل افت فشار مبدل گرمایی پوسته لوله، اصطکاک حاصل از انبساط – انقباض ناگهانی است.

- همچنین معکوس شدن جهت جریان، میتواند عامل دیگری در این زمینه باشد.

البته تاثیرات کوچکی نیز از تغییرات به وجود آمده در کلگی و انرژی جنبشی نیز میتواند دلیل بر افت فشار باشد. اما در اغلب محاسبات میتوان از آنها صرف نظر کرد.

محاسبات طراحی مبدل حرارتی صفحهای و پوسته لوله

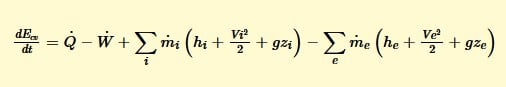

پس از انتخابهای فنی، ما به طراحی مبدل حرارتی، یعنی تعیین قدرت، اندازه و هندسه آن خواهیم پرداخت. ابتدا لازم است دادههای برنامه حرارتی را از طریق روابط کلی انتقال حرارت تعیین کنیم. طبق رابطه تعادل انرژی داریم:

برای یک حجم کنترل مشخص در حالت پایدار این کسر را برابر با صفر در نظر میگیریم. تغییرات در انرژی جنبشی و پتانسیل جریان های جاری از ورودی به خروجی غیر قابل اغماض است. میتوان میزان انتقال حرارت را به سادگی به دست آورد:

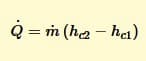

برای تک جریان، وضعیت ورودی را با زیرنویس 1 و حالت خروجی را با زیرنویس 2 نشان می دهیم (به منظور طی شدن فرآیند طراحی مبدل حرارتی پوسته و لوله و صفحهای).

میزان انتقال حرارت برای سیال گرم معادل:

و همچنین برای سیال سرد معادل:

میزان کل انتقال حرارت بین سیالات را میتوان از طریق رابطه زیر تعیین کرد:

که در آن U ضریب کلی انتقال حرارت است که واحد آن W/m2.oC و ΔTlm اختلاف میانگین دما است.

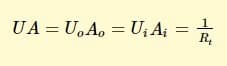

ضریب انتقال حرارت

یک مبدل حرارتی پوسته لوله یا صفحهای، شامل دو سیال جاری است که توسط یک دیواره جامد جدا شدهاند. گرما از طریق مایع گرم، از دیواره صفحه به دیواره دیگر از طریق هدایت انتقال مییابد. همچنین تبادل گرمایی از دیواره به مایع سرد با همرفت انجام میشود.

که در آن Ai = πDiL و Ao = πDoL و U ضریب کلی انتقال حرارت بر اساس سطح آن است. Rt مقاومت حرارتی کل در طراحی مبدل حرارتی پوسته لوله است و میتواند به صورت زیر بیان شود:

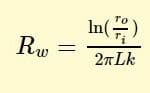

که Rf مقاومت رسوب (فاکتور) و Rw مقاومت دیواری است و از معادلات زیر بدست میآید:

برای دیواره یک صفحه ساده:

که در آن ضخامت دیواره t است.

همچنین برای یک دیواره استوانه ای در طراحی مبدل حرارتی پوسته لوله و صفحهای:

در صورتی که تمام اطلاعات مورد نیاز طراحی مبدلهای حرارتی در دسترس نباشد، میتوان برای تجزیه و تحلیل عملکرد حرارتی از چهار روش زیر استفاده کرد:

- اختلاف میانگین دمای ورود به سیستم (LMTD)

- تعداد اثربخشی واحدهای انتقال (ε−NTU)

- اختلاف میانگین دما بدون بعد (Ψ−P)

- (P1–P2)

که عموماً از دو روش، برای طراحی استفاده میشود.

تحلیل عملکرد حرارتی در طراحی مبدل حرارتی

- روش اول: اختلاف دمای میانگین لگاریتمی (LMTD)

استفاده از این روش با آگاهی از دمای ورودی و خروجی مایع گرم و سرد تسهیل میشود. چنین برنامه هایی را میتوان به عنوان مشکلات طراحی مبدلهای حرارتی طبقه بندی کرد. یعنی مشکلاتی که دما و ظرفیت در آنها مشخص است و اندازه گیری مبدل مورد نظر است. که ΔT اختلاف دمای سیال سرد و سیال گرم در ورودی مبدل و خروجی مبدل است.

- روش دوم: تعداد اثربخشی واحدهای انتقال (ε − NTU)

برای محاسبه میزان انتقال حرارت در طراحی مبدل گرمایی پوسته لوله (به ویژه مبدلهای حرارتی جریان مخالف)، هنگامی که اطلاعات کافی برای محاسبه LMTD (اختلاف دمای میانگین لگاریتمی) وجود ندارد، استفاده میشود. چنانچه در آنالیزهای مبدل حرارتی، دماهای ورودی و خروجی سیال مشخص باشند یا بتوان با موازنه انرژی دماها را مشخص کرد، روش LMTD قابل استفاده است. اما هنگامی که این دماها موجود نیستند، از روش NTU یا روش موثر (The effectiveness) استفاده میشود. در این روش با:

- محاسبه بیشترین میزان حرارت قابل انتقال

- و استفاده از یک ضریب تصحیح (ضریب بازدهی)،

مقدار واقعی گرمای انتقالی محاسبه میشود.

طراحی بهینه مبدل حرارتی پوسته لوله (shell & tube)

برای دستیابی به طراحی بهینه مبدلهای گرمایی پوسته و لوله، باید پارامترهای زیادی مورد توجه قرار گیرد. مواردی از جمله:

- هزینههای سرمایه گذاری شامل طراحی و ساخت

- هزینه نصب و راه اندازی

- هزینههای برق مصرفی

- انواع هزینههای تعمیر و نگهداری

- و هزینههای مربوط به دفع و فرسوده کردن سیستم

توصیه میشود برای جلوگیری از بروز خطاهای احتمالی، محاسبات را چند بار قبل از طراحی، تکرار نمایید. فرآیند کلی طراحی مبدل حرارتی پوسته لوله و صفحهای بسیار پیچیده است؛ زیرا باید پارامترهای بسیاری در نظر گرفته شود و محاسبات با دقت بالایی صورت گیرد. بههمین علت طراحی مبدلهای گرمایی با نرم افزارهایی نظیر Aerotran و Spen Teams انجام میشود (بر اساس استانداردهای TEMA، AIP 660، API 661 و ASME Sec VIII).

مهتاب گستر؛ متخصص در طراحی مبدل حرارتی

شرکت تخصصی مهتاب گستر با تجره سالها حضور در انواع پروژه های برتر داخلی و خارجی، امروزه به عنوان قطب طراحی و تولید تجهیزات صنعتی کشور مطرح است. با لطف خداوند متعال و تلاش بی وقفهی مهندسین شرکت مهتاب گستر در کنار بهره گیری از مدرنترین خطوط تولید و با کیفیتترین مواد اولیه، امروزه مفتخریم که در زمره برترین تولید کنندگان خاورمیانه در زمینه:

- طراحی و تولید انواع برج خنک کننده

- ساخت و طراحی مبدل حرارتی پوسته لوله و صفحهای

- تولید چیلر و انواع یخساز صنعتی

- طراحی و ساخت انواع تجهیزات صنعتی: منبع کویل دار، هواساز، داکت اسپلیت، اگزاست فن، سختی گیر، بلوور کویل و دهها محصول دیگر

قرار گرفتهایم. به همین منظور پیشنهاد میکنیم پیش از خرید هرگونه دستگاه صنعتی و یا اقدام به ثبت سفارش و طراحی مبدل حرارتی پوسته لوله و صفحهای، با مشاوران برجسته گروه صنعتی مهتاب گستر تماس حاصل نمایید.

مطلب بسیار عالی ولی کم بود خواهششمندم از مثال های متعدد و کاربردی استفاده فرمایید.

ضمن اینکه این مبدل که شما توضیح دادید برای کاهش دما بود اما اگر بخواهیم سیالی را گرم کنیم و با بخار درون مبدل سیال را گرم کنیم نیز مثالی بزنید

سلام. چشم سعی می کنیم در این زمینه مطلب جدیدی منتشر نمائیم و مثال های کاربردی برایتان بزنیم.

سلام خیلی عالی است لطفاً یک مثال کار بردی هم بزنید

یک مبدل با ظرفیت حرارتی 100000کیلو کالری چند متر مربع سطح حرارتی دارد ممنون میشم اگه راهنمایی کنید

سلام. همکاران تماس میگیرن خدمت تون. البته گویا شماره موبایل ننوشتید. بیزحمت تماس بگیرید با واحد فنی و با خانم ضرغامی صحبت کنید.

آیا میتوان با استفاده از مبادله گرما بین یک لوله که هوای گرم در آن جریان داردومحیط اطرافش به میزان دبی سیال درون آن پی برد ؟ لطفاً

بله. تماس بگیرید.