مبدل حرارتی (Heat exchanger) دستگاهی است که به منظور انتقال انرژی حرارتی از یک سیال به سیالی دیگر مورد استفاده قرار میگیرد. در واقع در مبدل حرارتی، دو سیال مایع یا گاز با دماهای متفاوت جریان دارند. از همین رو این دستگاه شرایط را برای تبادل گرما و انرژی میان این دو سیال فراهم میکند. برخلاف بسیاری از دستگاهها، در مبدل حرارتی تبادل گرما و حرارت به شیوههای مختلفی صورت میگیرد.

این دستگاه قادر است که یک سیال سرد را گرم کند و یا یک سیال گرم را سرد کند. همچنین این دستگاه قادر است که مایعی را بخار کند و یا بخار را در دمای ثابت، به مایع تبدیل کند. بنابراین میتوان گفت که وجود اینگونه دستگاهها شدیداً برای صنایع مختلف الزامی است. اما حال این سوال مطرح میشود: «دستگاه مبدل حرارتی دارای چه مزایا و کاربردهای دیگری است؟» برای پاسخ به این سوال و بیان دیگر ویژگیهای جذاب و گسترده انواع مبدل گرمایی، با ما همراه باشید.

مبدل حرارتی در انواع مختلف صفحهای و پوسته-لوله تولید میشود. قیمت مبدل حرارتی علاوه بر ظرفیت و مواد مورد استفاده در ساخت، به نوع آن نیز بستگی دارد. در حال حاضر ارزانترین مبدل حرارتی حدود 100 دلار به فروش میرسد. قیمت گرانترین مبدل حرارتی نیز بالغ بر 50.000 دلار است. خریداران گرامی میتوانند در هر ساعت از شبانه روز با مراجعه به صفحه ارتباط با ما سایت مهتاب گستر، با کارشناسان این شرکت ارتباط برقرار کنند.

تعریف مبدل حرارتی

همان گونه که در بالا بیان کردیم، مبدل حرارتی دستگاهی است که قادر به انجام تبادل حرارت بین دو یا چند سیال است. از طرفی ممکن است که این سیالات مایع یا گاز باشند. سیالات موجود در مبدل حرارتی برای اینکه با همدیگر قاطی نشوند، بوسیله دیوارههای جامد یا بافل قرار گرفته در درون دستگاه، از همدیگر جدا میشوند. در برخی از انواع مبدل حرارتی، سیالات مایع یا گاز امکان تماس مستقیم با یکدیگر را دارند. اما بطور کلی در مبدل حرارتی، انتقال انرژی گرمایی از یک سیال به سیالی دیگر، بدون اختلاط صورت میپذیرد. معمولاً مبدلهای حرارتی به منظور خنک کردن سیال گرم و یا گرم کردن سیال با دمای پایینتر و یا هر دو، مورد استفاده قرار میگیرند.

نحوه عملکرد مبدلهای حرارتی

مبدل حرارتی وسیلهای است که با استفاده از یک سطح یا دیواره واسط، انتقال انرژی حرارتی را میان دو سیال انجام میدهد. این تجهیزات بر اساس میزان سطح انتقال حرارت یا سطح واسط به دو گروه سطح واسط معمولی و سطح واسط گسترده یا فشرده طبقهبندی میشوند. زمانی که سطح انتقال حرارت یک مبدل بیش از ۷۰۰ مترمربع به ازای هر مترمکعب حجم باشد، آن را در دسته مبدلهای فشرده قرار میدهند.

طراحی مبدل حرارتی

- دبی سیال گرم و سرد

- دمای ورودی و خروجی سیال گرم (مایع یا گاز)

- دمای ورودی و خروجی سیال سرد (مایع یا گاز)

- ساختار، اندازه و عملکرد سیستم مبدل حرارتی (بسته به نیاز و سفارش کارفرمایان)

- خواص فیزیکی سیالات نظیر جرم حجمی، ویسکوزیته و ضرایب انتقال حرارت

- جنس لولهها و صفحات (بمنظور محاسبه ظرفیت و سطح تبادل حرارت)

- شکل مبدل حرارتی (بمنظور محاسبه ظرفیت و سطح تبادل حرارت)

مبدل گرمایی و عدم آسیب به طبیعت

موارد کاربرد مبدلهای حرارتی

هرجا که پای تبادل حرارت در صنایع در میان است، مشخصاً استفاده از انواع دستگاه مبدل حرارتی در دستور کار قرار میگیرد. بنابراین این دستگاهها دارای کاربردهای فراوانی هستند. از جمله کاربردهای این تجهیزات میتوان به مواردی چون:

- کمک به افزایش بازدهی ماشینآلات و موتورها در صنایع و کارگاهها

- صنعت فولاد و ذوب آهن

- نیروگاههای برق و سیکل ترکیبی

- پالایشگاههای نفت، گاز و بنزین

- شرکتهای تولید فرآوردههای پتروشیمی

- بازیابی حرارت تلف شده در فرآیندهای شیمیایی

- سیستمها و تجهیزات تولید همزمان گرما، انرژی و برق

- صنایع ریخته گری و قالب گیری

- صنایع غذایی (انواع و اقسام تولید مواد غذایی)

- کمک به کاهش مصرف سوخت در بویلرها، انواع چیلر و دیگر دستگاههای مشابه. (با بهرهگیری از انرژی در بیشترین سطح ممکن)

- امکان استفاده به عنوان دستگاه جانبی برای کورههای صنعتی و همچنین رادیاتورها

- قابلیت استفاده در انواع سیستمهای گرمایشی و سرمایشی

- امکان بکارگیری در تجهیزات تهویه مطبوع و تأسیسات خانهها و فضاهای اداری، تجاری و درمانی

و… اشاره نمود. همچنین مبدلهای حرارتی در دستگاههای مختلفی نظیر دیگ بخار، مولد بخار، کندانسور، اواپراتور، تبخیر کنندهها، برج خنک کننده، پیش گرم کن فن کویل، خنک کن و گرم کن روغن، رادیاتورها، کورهها و… کاربردهای فراوانی دارد. به طور کلی مبدل گرمایی در صنعت در راستای کاهش مصرف به کار میرود.

کاربرد مبدل گرمایی در صنعت تهویه مطبوع

سیستمهای تهویه مطبوع، از خانهها و فضاهای تجاری و اداری گرفته تا سالنهای ورزشی و فضاهای درمانی و هتلها، دارای کاربردهای فراوانی است. عملکرد درست سیستم تهویه مطبوع (HAVC و HVAC&R) که امکان گرمایش و یا سرمایش هوای محیط تا حد مطلوب را بر عهده دارند، تا حدود زیادی به انتخاب مبدل حرارتی مناسب بستگی دارد. به همین دلیل است که ارتباط این دو سیستم با یکدیگر بسیار حیاتی و تنگاتنگ است. به عنوان مثال کاراییهایی مانند:

- ناحیه بندیهای گرمایشی و سرمایشی در دستگاههای مذکور

- به کارگیری به عنوان بانک یخ (ICE BANK)

- امکان گرمایش آب موجود در موتورخانه و پکیجها

- نقش کندانسور و اواپراتور (تبخیر کننده) در تجهیزات چیلر

موجب شده است که از انواع مبدل گرمایی در سیستمهای تهویه مطبوع و تبرید و گرمایش استفاده شود. البته تحقق یک عملکرد فوق العاده در صورتی امکان پذیر است که مبدل حرارتی بکار رفته در سیستم تهویه مطبوع، از همه لحاظ توانایی ساپورت دستگاه و برطرف سازی نیازها را داشته باشد. در واقع چه به لحاظ توان عملکردی و چه به لحاظ بهینه سازی مصرف انرژی، مبدل حرارتی تاثیر به سزایی در سیستم تهویه مطبوع دارد.

عوامل موثر بر قیمت مبدل حرارتی

قیمت مبدل حرارتی تابع عوامل و پارامترهای متنوعی است. از جمله این ویژگیهای موثر بر قیمت مبدل گرمایی میتوان به موارد زیر اشاره کرد:

- نوع مبدل حرارتی (مدل شل اند تیوب، هوا خنک یا مبدل حرارتی صفحهای)

- نوع انتقال حرارت این دستگاهها

- مارک قطعات (اورجینال بودن یا نبودن قطعات و تکنولوژیهای بکار رفته)

- کیفیت سیستمها، قطعات و اتصالات

- استانداردهای رعایت شده در طراحی و ساخت دستگاه مبدل حرارتی

- فشار کاری سیالات، یعنی به هر میزان که فشار تبادل گرما و انرژی میان سیالات بیشتر باشد، نیاز به استفاده از تجهیزات و قطعات مقاومتر و با کیفیتتری است. در نتیجه بدون شک قیمت تمام شدهی دستگاه بیشتر خواهد شد).

- اندازه و ابعاد مبدل گرمایی

- جنس بدنه و لولهها. (عمدتاً لولهها از متریالهایی نظیر: فولاد کربنی، آلیاژ نیکل، مس، فولاد ضد زنگ، برنج و… تولید میشوند. بسیار مهم است که هر متریالی هم انتخاب میشود، خاضیت ضدزنگ داشته باشد).

- کیفیت ساخت لولهها و اتصالات. (کیفیت ساخت و متریال لولهها بر اساس نوع کاربری محیط نصب، شرایط محیط، فشار و البته دما تعیین میشود).

- مدل قرارگیری لولهها در درون پوسته

نرخ مبدلهای گرمایی بازار

به طور کلی تمامی دستگاههای الکترونیکی و مکانیکی بر اساس پارامترهای مختلف و متعددی قیمت گذاری میشوند. لذا تجهیزات مبدل گرمایی نیز از این قاعده مستثنی نیستند. بنابراین همانطور که عنوان شد، تمامی این پارامترها میتواند در تعیین نهایی قیمت مبدل گرمایی موثر باشد. در حال حاضر مبدلهای حرارتی استخر ساده و با ظرفیت تبادل گرمای 20 کیلووات، دارای پایینترین قیمت بازار هستند.

قیمت این دستگاهها در زمان نگارش این مقاله، حدود 2.590.000 تومان است. همچنین قیمت همین مدل با ظرفیت تبادل گرمای 60 کیلووات حدود 4.330.000 تومان است. این در حالیست که با توجه به وضعیت دمای خاص جکوزیها، بایستی به سراغ مدلهای با ظرفیت تبادل حرارت بالا رفت. از همین رو مدل ساده مبدل شل اند تیوب جکوزی با ظرفیت تبادل حرارت 300 کیلووات، بیش از 14.000.000 تومان قیمت دارد. اما با این حال پیشنهاد میکنیم حتماً برای دریافت مشاورههای تخصصی و اطلاع از آخرین قیمت این دستگاههای تبادل حرارت، با کارشناسان ما در شرکت مهتاب گستر تماس حاصل فرمایید.

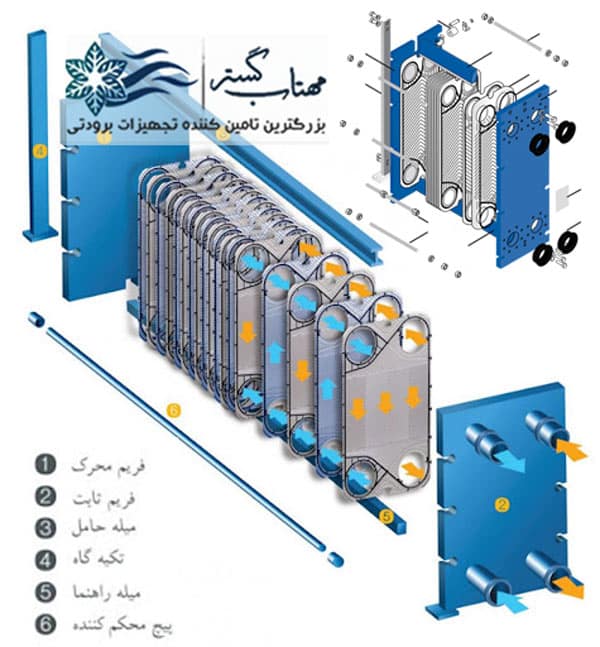

اجزای مبدل حرارتی

انواع مبدل گرمایی مانند تمامی تجهیزات صنعتی از اجزای مختلفی تشکیل شدهاند. در مدلهای مختلف انواع مبدل گرمایی، تنها نحوه عملکرد و شیوه تبادل انرژی و دما متفاوت است. به همین دلیل تفاوت خاصی در اجزای تشکیل دهنده وجود ندارد. البته ریز اجزای این تجهیزات بسیار زیاد است و تنها به معرفی اجزای اصلی تشکیل دهنده مبدل حرارتی خواهیم پرداخت:

لولهها یا تیوب (Tubes)

در طراحی و نصب لولهها یا تیوب مبدل گرمایی، توجه به فاکتورهایی همچون جنس لوله، تعداد تیوب یا لوله، طول تیوب و ضخامت لوله دارای اهمیت ویژهای است. البته ممکن است این سوال پیش بیاید که: «ضخامت، تعداد، جنس متریال بدنه و طول لوله چگونه تعیین میشود؟» در پاسخ به این سوال میتوان گفت: این عوامل مهم، خود بستگی به پارامترهای دیگری همچون ویژگیهای مثبت و منفی سیال، درجه حرارت، میزان فشار سیال، شدت جریان سیال مایع یا گاز و میزان بار حرارتی سیال دارد. بد نیست بدانید که منظور از ویژگیهای مثبت و منفی سیال، همان طبیعت و ماهیت آن است، طوری که:

مهم است بررسی گردد که آیا سیال ویژگیهای خورندگی اسیدی و قلیایی دارد یا که خیر. و یا مشخص شود آیا جریان مایع یا گاز درون مبدل حرارتی تمیز و یا آلوده است. در نتیجه بر اساس این اطلاعات میتوان به انتخاب نوع و ابعاد مختلف لوله اقدام نمود. بسیار مهم است که لوله از یک جنس معمولی باشد و یا از متریالهایی که خاصیت ضد اسیدی و خورندگی دارند.

لولههای مبدل گرمایی ممکن است به صورت راست (دو سر باز) یا به شکل U روی صفحهای به نام Tube Sheet پرس یا جوش داده شوند. لولهها معمولاً به قطر خارجی 1 اینچ ساخته میشوند. همچنین این تیوبها عمدتاً از جنس فولاد یا مس و گاهاً از جنس گرافیت یا تفلون هستند.

کانال (Channel)

ورود جریان سیال به درون تیوبها یا لولهها از طریق کانال صورت میگیرد. بایستی بدانید که تعداد یک یا دو کانال در هر مبدل موجود است. در مبدل حرارتی چند گذره (multi pass) از یک صفحه تقسیم کننده جریان استفاده میشود. این کار به این دلیل انجام میشود که کانال به دو یا چند قسمت تقسیم شود. در بسیاری از موارد، کانالها از طریق جوش دادن و اتصال ورقههای فلزی (صفحات نازک) به وجود میآیند. کانالهای مبدل حرارتی، نقشی ویژه در هدایت جهت حرکت سیالات مایع و گاز دارند.

هدر جلویی (Front Head)

هدر پشتی (Rear Head)

هدر پشتی (Rear Head) بخش پایانی مبدل حرارتی است که وظیفه خروج سیال از مجموعه لولهها را بر عهده دارد. این قسمت به گونهای طراحی میشود که امکان عبور سیالات مایع و گازی را بدون ایجاد افت فشار اضافی فراهم کند. عملکرد مناسب هدر پشتی نقش مهمی در بازده حرارتی، کنترل فشار و جلوگیری از نشت یا آسیب دارد. انتخاب نوع و جنس مناسب این هدر میتواند کارایی مبدل را افزایش داده و در طولانیمدت هزینههای نگهداری را کاهش دهد.

صفحهی لوله (Tube Sheet)

صفحهی لوله یکی دیگر از اجزای تشکیل دهنده مبدل حرارتی است. درحقیقت صفحهی لوله، صفحهای دایرهای شکل است که سر لولهها بر روی آن قرار میگیرند. جنس و ضخامت و قطر این صفحه به «جنس لولهها»، «تعداد لولهها» و «نوع مبدل حرارتی» بستگی دارد. لولهها ممکن است به این صفحه جوش داده شده یا توسط فلانج به آن متصل باشند.

لولهها عموماً با دو آرایش مربعی یا مثلثی روی صفحه لولهها نصب میگردند. بدین شکل که در آرایش مربعی کمترین مقاومت در مقابل جریان وجود دارد. در نتیجه حداقل افت فشار به وجود میآید. البته یکی از معایب آرایش مربعی قرار گرفتن تعداد کمتر لوله در یک سطح معین است. در سوی دیگر، هنگامی که آرایش لولهها مثلثی باشد، افت فشار جریان پوسته بیشتر از زمانی است که آرایش مربعی داشته باشد. اما میزان انتقال حرارت در آرایش مثلثی بیشتر است.

سر پوسته (Shell Head)

سر پوسته (Shell Head) در مبدلهای حرارتی معمولاً به شکل نیمکره طراحی و ساخته میشود تا علاوه بر مقاومت بالا در برابر فشار، جریان سیال را به شکل یکنواخت درون پوسته توزیع کند. اتصال سر پوسته به بدنه اصلی مبدل از طریق پیچ و مهره انجام میشود که این موضوع امکان باز و بسته کردن آسان آن را فراهم میکند. این ویژگی باعث میشود در زمانهای لازم، سر پوسته برای بازرسی، تمیزکاری یا تعمیر لولهها بهسادگی جدا شود. طراحی مناسب این بخش تأثیر مستقیم بر عملکرد و دوام مبدل حرارتی دارد.

پوسته (Shell)

پوسته بخش مهمی از یک دستگاه مبدل حرارتی است. جنس، قطر، ضخامت و حجم پوسته به پارامترهایی همچون طبیعت سیال (ویژگیهای کلی سیال نظیر خورندگی اسیدی یا معمولی و…)، شدت جریان سیال، فشار و درجه حرارت سیال و همچنین مشخصات دسته لوله (Tube Bundle) از نظر قطر و طول آن بستگی دارد. از جمله انواع پوسته مبدلهای حرارتی، میتوان به «مبدلهای از نوع تبخیر کننده» و همینطور «نوع جوشاننده دارای فضای تبخیر» اشاره نمود. در واقع نوع کاربرد پوسته مبدل گرمایی است که در ساخت و بکار گیری آن تعیین کننده خواهد بود. پوسته بایستی به عنوان مخزنی قدرتمند و مقاوم در برابر خوردگی و فشار طراحی شود تا هیچ مزاحمتی به منظور عبور راحت سیال، پیش نیاید.

تیغه یا بافل (Baffle)

تیغهها یا بافلها در مبدلهای حرارتی معمولاً به شکل دایره برشخورده یا بهصورت دیسک و حلقه (Disc & Ring) طراحی میشوند. این تیغهها نقشی کلیدی در افزایش زمان ماند سیال و در نتیجه ارتقای بازده تبادل حرارتی دارند. با قرارگیری تعداد مناسبی از تیغهها در داخل پوسته، مسیر حرکت سیال کنترل شده و جریان آن بهصورت مقطعبهمقطع از میان لولهها عبور میکند. لولهها نیز از طریق سوراخهای تعبیهشده روی بافلها عبور میکنند تا آرایش منظم و پایداری در داخل مبدل داشته باشند. این ساختار باعث افزایش انتقال حرارت، جلوگیری از لرزش لولهها و بهبود عملکرد کلی مبدل گرمایی میشود.

این صفحات سه نقش تعیین کنندهی دیگری نیز به عهده دارند. بدین صورت که با ایجاد جریانهای متقاطع، مقاومت فیلمی تشکیل شدهی روی لولهها را از بین برده در نتیجه ضریب انتقال حرارت را بالا میبرند. از سوی دیگر صفحات بافل، لولهها را نگهداشته و از خم شدن آنها جلوگیری میکنند. تیغههای طولی (Longitudinal Baffle) گاهی اوقات برای تقسیم کردن جریان پوسته به دو یا سه گذر قرار میگیرند.

انواع مبدل حرارتی بر اساس آرایش جریان

مبدلهای حرارتی معمولاً بر اساس آرایش جریان سیالات و همچنین نوع ساختار، دستهبندی میشوند. از نظر نحوه حرکت سیالها نسبت به یکدیگر، این تجهیزات در سه گروه اصلی قرار میگیرند: جریان موازی (Parallel Flow)، جریان مخالف یا معکوس (Counter Flow) و جریان متقاطع (Cross Flow). هر یک از این آرایشها راندمان حرارتی، افت فشار و کاربردهای متفاوتی دارند. انتخاب نوع مناسب، به شرایط عملیاتی، میزان انتقال حرارت موردنیاز و محدودیتهای طراحی بستگی دارد.

مبدل حرارتی جریان همسو (Co-Current)

بد نیست بدانید که در این نوع مبدل، دمای سیال سرد خروجی هیچگاه به دمای سیال گرم خروجی نمیرسد؛ بلکه در اثر تبادل حرارت، دمای خروجی دو سیال به هم نزدیک میشود. برای نزدیک نمودن مقدار عددی دماهای هر دو سیال به یکدیگر، بایستی از سطح انتقال حرارت بسیار وسیعی استفاده کنیم. در شرایط کاملاً مشابه، سطح انتقال حرارت در مدل جریان همسو بیشتر از نوع جریان ناهمسو است.

مبدل حرارتی جریان ناهمسو (Countercurrent)

به زبان ساده اگر جهت حرکت دو سیال مخالف هم باشد، به آن مبدل حرارتی ناهمسو میگویند. البته که به لحاظ نوع حرکت، جهت جریان دو سیال سرد و گرم موازی یکدیگر خواهد بود؛ اما جهت جریان کاملاً برعکس و مخالف است. بایستی توجه داشت که قابلیت افزایش دمای سیال سرد خروجی نسبت به سیال گرم خروجی در مبدل حرارتی جریان ناهمسو مهیا است. این مبدلها در شرایط یکسان از سطح انتقال حرارت کمتری نسبت به مبدلهای همسو برخوردارند.

مبدل گرمایی جریان متقاطع (Crossflow)

در برخی از مبدلها، جهت جریانهای گرم و سرد بصورت متقاطع بر هم است که به آن مبدل گرمایی جریان متقاطع (Crossflow) میگوییم. رادیاتور خودرو از جمله مبدلهای جریان متقاطع یا عمود بر هم است. در حقیقت سادهترین مبدل گرمایی، مبدلی است که در آن سیالات گرم و سرد در جهات یکسان یا مخالف در یک ساختار لولهای هم مرکز (tubular) حرکت میکند. البته نوع اختلاط جریان عمود دو سیال بسته به نوع «مبدل لوله فین دار» یا «مبدل لوله بدون فین» مشخص میشود. بدین صورت که:

در مبدلهایی که لولههای فین دار وجود دارد، سیـال به شکل نامختلط یا غیرمخلوط است؛ چون با حضور پرهها یا فینها، فقط میتوانند در جهت متقاطع (عمود) جریان اصلی سیال حرکت کنند. اما در مبدلهای بی پره یا بدون فین، «سیال بیرونی» مخلوط خواهد بود. زیرا وقتی پرهها قرار نداشته باشند، قابلیت ایجاد جریان عرضی سیال و یا مخلوط شدن دو سیال وجود دارد. گرچه که سیال درون لولههای مبدل هیچگاه نمیتواند به صورت عرضی حرکت کند.

انواع مبدل حرارتی بر اساس نوع و سطح تماس سیالات (مایع و گاز)

به طور کلی مبدلهای حرارتی بر اساس میزان سطح تماس و نحوه تبادل انرژی میان سیالات، به سه گروه اصلی تقسیم میشوند: تماس مستقیم (Direct Contact)، بازگرمایی یا Recuperative و بازیاب حرارتی یا Regenerative. هر یک از این دستهها ساختار، عملکرد و کاربرد متفاوتی دارند و انتخاب نوع مناسب به شرایط فرآیند، نوع سیال و راندمان موردنیاز بستگی دارد. در ادامه، هر یک از این مبدلها را بهصورت جداگانه بررسی خواهیم کرد تا عملکرد و مزایای آنها بهتر مشخص شود.

مبدلهای گرمایی نوع تماس مستقیم

این روش در برج خنک کننده، کولرهای آبی و برخی از ادوات نیروگاههای بخار کاربرد دارد. در مبدلهای گرمایی تماس مستقیم، همانگونه که از نامشان پیداست، سیالات با یکدیگر به صورت مستقیم تماس برقرار کرده و مخلوط میشوند. بنابراین به همین شکل، تبادل گرما میان دو سیال صورت میپذیرد. یعنی سیال سرد، گرم شده و سیال داغ، خنک میگردد. اما چه نوع سیالی در این مدل مبدل حرارتی بایستی مورد استفاده قرار بگیرد؟ در واقع ترکیب سیالات برای تبادل حرارت به شیوه مستقیم یا میتواند به صورت دو مایع غیرقابل اختلاط باشد و یا به صورت تبادل گرما میان یک سیال مایع و یک سیال گاز باشد. به این دلیل که هیچگونه دیوارهای میان دو سیال وجود ندارد، تبادل گرما به صورت مستقیم صورت میگیرد. از همین رو اینگونه تبادل حرارت همواره با راندمان گرمایی بسیار بالایی همراه است.

مبدلهای با نوع تماس Recuperative

بیشترین سهم کاربرد مبدلهای حرارتی در صنعت، مربوط به مبدلهای نوع Recuperative است. در این مدل، دو سیال گرم و سرد توسط یک دیواره جامد از یکدیگر جدا میشوند و هیچگونه اختلاطی میان آنها رخ نمیدهد. فرآیند انتقال حرارت نیز از طریق همین سطح جامد انجام میگیرد؛ بهطوریکه انرژی از سیال داغ به دیواره منتقل شده و سپس به سیال سرد منتقل میشود. این ساختار ساده، ایمن و کارآمد موجب شده است که این نوع مبدل حرارتی در اغلب کارخانهها و واحدهای تولیدی مورد استفاده قرار گیرد.

مبدل حرارتی با نوع تماس Regenerative

انواع مبدل گرمایی بر اساس شکل و ساختار مکانیکی

مبدل گرمایی لولهای

مبدلهای گرمایی لولهای گونهای از خانوادهی مبدلهاست که معروفترین نوع آن، «مبدل شل اند تیوب» است. این مدل دستگاههای تبادل حرارت، به شکل استوانهای هستند. در داخل این نوع دستگاه، لولههایی با قطر یکسان جهت تبادل حرارت تعبیه میشود. مبدلهای لولهای دارای شکلی خاص هستند که در همان ابتدا، ذهنیت ساختار لولهای را به ذهن مخاطب متبادر میکنند؛ لولههایی که از مقطع دایرهای تولید شدهاند.

این مدل دستگاههای تبادل حرارت، دارای میزان انتقال حرارت پایینی در واحد سطح گرمایی هستند. از همین رو اگر برای پروژههای بزرگتر و ظرفیتهای بیشتر بخواهید از مبدل حرارتی لولهای استفاده کنید، قطعاً با دو مشکل «ابعاد بسیار بزرگتر» و «قیمت گرانتر» روبرو خواهید شد. البته این مشکل تا حدودی قابل مرتفع شدن است؛ زیرا چنانچه ضریب انتقال حرارت برای جریان سیال درون دستگاه (در فضای میان لولههای داخلی و خارجی) کم باشد، میتوان از لولههای داخلی که پرههای طولی دارند، بهره گرفت.

مکانیزم عملکرد مبدل گرمایی لولهای

به لحاظ مکانیزم عملکرد، مبدل حرارتی لولهای موجب تبادل حرارت دو سیال میشود. یکی در خارج از لولهها و سیال دیگر در درون لولههای دستگاه جریان خواهد داشت. همچنین این مدل از مبدلهای حرارتی همواره به داشتن «انعطاف پذیری فوق العاده در طراحی» معروف هستند؛ زیرا به هنگام طراحی و بسته به سفارش و نیاز کارفرما، امکان ایجاد تغییرات در قطر، ساختار قرارگیری لولهها، طول لوله و همچنین تعداد لولهها وجود دارد. به طور کلی مبدلهای گرمایی لولهای در سه نوع مبدل دو لولهای (Double pipe)، دستگاه مبدل لولهای حلزونی (spiral tube) و مبدل شل اند تیوب (shell and tube) قابل دسته بندی هستند. البته که محبوبترین نوع دستگاه تبادل حرارت لولهای، «مبدل حرارتی شل اند تیوب» است.

مبدل حرارتی دو لولهای معمولی

این مدل دستگاه تبادل حرارت، به منظور ایجاد سرما و یا گرمای ویژه در سیالهایی به کار میرود که دارای سطوح انتقال و تبادل حرارت کمی هستند (تا 50 مترمربع). البته در زمانهایی که فشار در سیالات گرم و سرد بالا باشد، استفاده از این مدل بسیار کارساز است. به لحاظ مکانیزم عملکردی، این نوع مبدل میتواند جریان سیال را از مقاطع مختلف به مقطع دیگر انتقال دهد.

همچنین به لحاظ ساختاری، مبدل گرمایی دو لولهای تشکیل یافته از یک لوله با اتصالات دقیق است که به شکل هم مرکز در درون لولهای دیگر و با قطر بیشتر جای داده میشود. البته ساختار این دو لوله را میتوان دستخوش تغییراتی کرد. بنابراین میتوان گفت که مدل دو لولهای، مبدلی انعطاف پذیر محسوب میشود. زیرا برای رسیدن به دو فاکتور «میانگین اختلاف دما» و «افت فشار» که کارفرما به آن نیاز دارد، میتوان دو لولهی این مبدل گرمایی را با نحوه آرایش متفاوت موازی یا سری چیدمان کرد.

مبدل گرمایی لولهای حلزونی

پیش از هر چیز به یاد داشته باشید که از مبدل حرارتی حلزونی، برای جریان سیال بدون آلودگی استفاده کنید؛ زیرا این مدل دستگاه تبادل حرارت را به هیچ عنوان نمیتوان به راحتی تمیز کرد. ضریب انتقال حرارت در این مدل مطلوب است و در قیاس با مبدلهای لوله مستقیم، بیشتر است. به لحاظ ساختاری، این تجهیزات به دو صورت قابل طراحی و ساخت هستند:

- هم میتوان مبدل گرمایی حلزونی را به شکل چگالندهها و تبخیر کنندههای هم مرکز طراحی نمود. در این حالت برای سیستمهای خنک ساز و تبرید بسیار مناسب هستند.

- و هم امکان طراحی این تجهیزات در قالب کویلهایی وجود دارد که به شکل حلزونی پیچانده میشوند و سپس در یک پوسته قرار میگیرند. این مدل طراحی، کاربردهای بیشتری دارد.

مبدل حرارتی شل اند تیوب

این مدل مبدل گرمایی (Shell & Tube heat exchanger) عمدتاً به صورت پوستهی استوانهای و با لولههایی که مقطع دایرهای دارند، طراحی میشود. در نتیجه عملکردشان در برابر فشارهای متفاوت وارده، بسیار مناسب است. اما مجموعاً تنوع شکلی در این دستگاهها بسیار زیاد است؛ به طوریکه قابلیت سفارش برای ساخت این دستگاهها، در ابعاد و فرمهای مختلف وجود دارد. در بیشتر مواقع، مبدل حرارتی شل اند تیوب به گونهای طراحی میشود که محور لولهها با محور پوسته در راستای کاملاً موازی باشد.

مبدل حرارتی شل اند تیوب غیر آتش خوار (بر خلاف لوله آتشخوار) است. بد نیست بدانید که لولههای آتشخوار دارای آلیاژ خاصی هستند که امکان تحمل گرما و فشار بسیار بالا را به لوله میدهد. در نتیجه برای انتقال حرارت و مایعات با میزان داغی بسیار زیاد، کاربرد دارند. البته چگونگی آرایش حرکتی جریان سیال مایع یا گاز در مبدلهای حرارتی شل اند تیوب، به پارامترهای زیر بستگی دارد:

- میزان مستعد بودن دستگاه برای تشکیل رسوب

- مدلهای ساخت و تولید و مقادیر هزینههای تولید

- مقاومت در برابر خوردگی و خاصیت ضد سایشی تمام قطعات

- جنس لولهها (و البته میزان مقاومت لولهها)

- ظرفیت گرمایی

- درصد افت فشار

- امکان یا عدم امکان شستشو و تمیز کردن دستگاه

- مقدار سطح فشار

تولید مبدل گرمایی شل اند تیوب

مبدل گرمایی شل اند تیوب در انواع متفاوتی تولید میشود. البته که موضوع اصلی در تفاوت مدلهای مبدل حرارتی شل اند تیوب، «تعداد پاسهای شل اند تیوب» است. به عنوان مثال مبدلهای بافل دار (دیواره دار در درون دستگاه) عمدتاً پیشرفتهتر هستند. این مدل مبدلهای گرمایی عمدتاً به صورت یک پاس پوسته و دو پاس لوله طراحی میشوند و یا طراحیشان با دو پاس پوسته و چهار پاس لوله انجام میگیرد. این در حالیست که معمولیترین و سادهترین مدل مبدل حرارتی شل اند تیوب، دارای یک پاس پوسته و یک پاس لوله است. این مدلهای ساده به لحاظ قیمتی نیز ارزانتر بوده و مشتریان متعددی دارد.

در مبدلهای گرمایی شل اند تیوبای که دارای بافل هستند، جریان سیال سمت پوسته به صورت متقاطع با لولههای در بین دو بافل مجاور، جهت داده میشود. بد نیست بدانید که بافل همان «صفحات هدایت کننده جریان» است. در حقیقت هدف از نصب این دیوارههای بافل دو عامل «بوجود آوردن تلاطم» و «فراهم کردن فاکتور سرعت عرضی جریان» است. در نتیجه ضریب جابجایی جریان آب در بخش پوسته زیادتر میشود. همچنین بافلها به منظور افزایش ضریب انتقال گرما در سمت پوسته، کاربرد دارند. البته بافلها در راستای نگه داشتن لولهها و نقش ساپورت برای آنها نیز، نقشی مهم ایفا میکنند.

اهداف طراحی مبدل گرمایی شل اند تیوب

انواع مبدل حرارتی شل اند تیوب

البته به لحاظ شکل ساخت و مکانیزم عملکرد، مبدلهای حرارتی شل اند تیوب به دو نوع کلی تقسیم میشوند:

- مبدل شل اند تیوب با دسته لوله U مانند: به خاطر داشته باشید که به دلیل شکل خاص U مانند، امکان شستشو و پاک سازی این دستگاهها با امکانات مکانیکی فراهم نخواهد بود. بنابراین این موضوع مهمترین عیب این نوع دستگاه تبادل حرارت است. اما باید توجه داشت که به دلیل بکارگیری فقط و فقط یک صفحه لوله در طراحی این مبدل گرمایی، قیمت تمام شدهی این دستگاهها بسیار مناسب و مقرون به صرفه است. همچنین در طراحی مبدل گرمایی شل اند تیوب U شکل، تعداد زوجی از گذرهای لوله استفاده خواهد شد. البته این امر هیچگونه مشکلی را به لحاظ انبساط گرمایی ایجاد نمیکند.

- مبدل شل اند تیوب با صفحه لولههای ثابت: برخلاف مدل قبلی، شستشو و تمیز سازی این مبدلها بسیار آسان است. البته به دلیل جوش دادن پوسته مبدل به صفحه لوله ثابت، از خارج از دسته لوله امکان تمیزسازی دستگاه وجود ندارد؛ هر چند مشکل خاصی را برای پاک سازی و شستشوی دستگاه ایجاد نمیکند. بطور کلی ساختار اتصال در این مبدل حرارتی موجب هزینههای کم در روند ساخت شده است؛ اما سبب بوجود آمدن محدودیتهایی در انبساط گرمایی شده است. با این وجود مقداری از این کمبود انبساط حرارتی را میتوان بوسیله فانوسیهای انبساط، جبران کرد. این مدل با نام « Fixed tube sheet» نیز شناخته میشود.

مزایای مبدل حرارتی شل اند تیوب

مبدلهای مدل شل اند تیوب از محبوبترین و پرتقاضاترین گونههای این تجهیزات به شمار میروند. دلیل این امر مسلماً قیمت مناسب و ویژگیهای متعدد این نوع مبدل گرمایی است. از جمله مزایای متعدد مبدل شل اند تیوب میتوان به موارد زیر اشاره نمود:

- بازیافت حرارت بنزن و عناصر شیمیایی مشابه در پروسههای مختلف صنایع و پالایشگاههای پتروشیمی

- به سادگی امکان تمیز سازی این دستگاهها وجود دارد.

- مبدل گرمایی شل اند تیوب میتواند چه بعد از انبساط و چه قبل از انبساط، به عنوان گرمکن گاز طبیعی مورد استفاده قرار گیرد.

- امکان بهرهگیری از این مدل مبدل در گسترههای وسیعی از مواد وجود دارد؛ چه مواد شیمیایی و چه مواد معمولی.

- امکان خنک سازی مدارهای آب در پروسههای مختلف تولید و صنعت

- عملکرد و مقاومت بسیار عالی در برابر فشار دارند.

- به منظور گرم نمودن سوختها برای کاهش ویسکوزیته آنها نیز به کار میروند. (به مانند مبدلهای حرارتی صفحهای)

- راندمان کاری انواع مبدل حرارتی شل اند تیوب برای انواع متفاوتی از سیالات، بسیار مطلوب است.

- قابلیت بکارگیری به عنوان پیش گرمکن سیالات و روعن در صنایع مختلف

- قابلیت استفاده در نیروگاههای هستهای

- همواره قادرند در کمترین مقدار حجم، بیشترین سطح ممکن (سطح بزرگ همیشگی) را به منظور انتقال حرارت بوجود آورد.

- تقطیر حلالها و مخلوطهای چند جزئی. (این قابلیت در نوع صفحهای مبدلها نیز وجود دارد.)

مبدل حرارتی هوا خنک یا پره دار (Air-Cooled Heat Exchangers)

مبدل حرارتی هوا خنک از آن دست تجهیزاتی است که شاید در قیاس با مدلهای دیگر، کمتر از آن شنیده باشید. این مدل مبدلهای حرارتی به لحاظ ساختار شکل جریان سیالات درون آن، در دسته مبدلهای جریان متقاطع قرار میگیرند. در حقیقت مبدل هوا خنک برای مواردی به کار میرود که ترکیب سیالات تبادل کننده گاز – مایع یا گاز – گاز باشد. مبدل گرمایی هوا خنک در زمانهایی مورد استفاده قرار میگیرد که همزمان هم نیاز به بازده و راندمان زیاد مبدل داشته باشیم و هم وزن و حجم مبدل کم باشد. در مبدل حرارتی هوا خنک، قطعه «فن» بسیار کاربردی است. در حقیقت میتوان گفت که عملیات تبادل گرما و سرمای سیال، حول محور نقش «فن» میگردد. زیرا جریان هوایی که نیاز است تا سیال مایع یا گاز در درون لوله خنک شود، توسط فن تأمین خواهد شد.

به لحاظ استانداردی، ساخت این نوع مبدلها بایستی هماهنگ با ضوابط بین المللی باشد. از همین رو برای مدل کردن و شبیه سازی مبدل گرمایی هواخنک یا پره دار و همچنین آنالیز هر یک از بخشهای آن، از نرم افزارهایی همچون Aspen B-jac و HTFS استفاده میشود. خود این نرم افزارها نیز از استاندارد API 661 «انیستیتو نفت آمریکا» پیروی میکنند تا مراحل طراحی و ساخت مبدهای گرمایی پره دار با کمترین میزان خطا انجام شود.

میزان تحمل فشار در مبدل حرارتی هوا خنک

دستگاه مبدل گرمایی هوا خنک یا پره دار (Air Cooled HE) یکی از انواع تبادل کنندههای حرارتی است که امکان تحمل فشار و دماهای بسیار بالا را دارد. در همین زمینه باید گفت که امکان بکارگیری در دماهای بیشتر از 260 درجه سانتیگراد و فشار بیشتر از 30 بار را دارد؛ مقادیری که بسیار بالاست و هر مبدلی به راحتی نمیتواند در این دما و فشار کار کند. به همین دلیل استفاده از مبدل حرارتی هوا خنک برای بسیاری از کاربریهای صنایع سنگین و خاص، رواج دارد.

موارد کاربرد مبدل گرمایی هوا خنک

با توجه به خاص بودن ویژگیهای مبدل حرارتی پره دار یا هوا خنک، این سیستمها دارای کاربردهای فراوانی در صنعت هستند. همچنین پشتیبانی این مبدلها از ترکیبات «گاز – گاز» و «گاز – مایع» موجب گسترش کاربردهای مبدل گرمایی پره دار شده است. از جمله کاربردهای این دستگاه میتوان به نمونههای زیر اشاره کرد:

- قابلیت بکارگیری در پروژههای مهندسی پیشرانه و نیروگاههای هستهای و تولید آب سنگین

- بکارگیری ویژه در سیستمهای تهویه مطبوع و اتاقهای هواساز (اتاقهای هواساز بیمارستانها، مراکز درمانی، هتلها و…)

- کاربرد به منظور بازیابی انرژی در پروژههای صنعتی

- امکان نصب بر روی توربینهای گازی و عملکرد بسیار مطلوب

- به دلیل عمکلرد مناسب ساختاری و متریالی، قابلیت استفاده در صنایع شیمیایی را نیز دارند.

- عملیات خنک کاری از مهمترین مراحل پروسههای فرآورده سازی صنایع پتروشیمی و نفت است. زیرا عناصر و سیالات گاز و مایعی همچون: بنزن، بوتان، پروپیلن، بوتان، اتیلن و اتان، نیاز به خنک کاری مستمر خواهند داشت تا راندمان کاری به هیچ عنوان افت نکند.

- استفاده گسترده از مبدلهای حرارتی هوا خنک در موارد نیاز به تبرید با دمای بسیار پایین. (همانند اواپراتورها و کندانسورهای نصب شده در سردخانهها)

- در مواقع نیاز به انواع تهویه، گرمایش، سرمایش و سیستمهای بازیابی گرمای اضافه

- استفاده برای تبادل حرارت در صنایع فرآیندی

- قابلیت بکارگیری در سیستمهای تبرید. (همانند فن کویلها، کویلهای آب گرم و آب سرد و کویل آب گرم یونیت هیترها)

اجزای تشکیل دهنده مبدل حرارتی پره دار

مبدلهای حرارتی پرده دار یا هوا خنک، دارای ساختار چندان پیچیدهای نیستند. از همین رو به طور خلاصه میتوان گفت که پیکره بندی این مبدلها از اجزای زیر تشکیل شده است:

- فن (که مهمترین قطعهی این مبدلهای گرمایی محسوب میشود)

- قطعات ریز و اتصالات

- لولهها

- دسته لولهها (tube bandle)

- ساختار کلی مخزن (از جنسهای متریال مقاوم در برابر گاز و سیالات خورنده)

- موتور دستگاه

- کانال هوا (فضای محصور عبوری هوا که با نام پلنیوم (Plenum) نیز شناخته میشود).

- قطعات ساپورت و تقویت کننده

مبدل حرارتی صفحهای (Plate Heat Exchanger)

اگر مرز جداکننده دو سیال سرد و گرم از هم به شکل صفحات موازی باشد، به آن مبدل حرارتی صفحهای گفته میشود. مبدل حرارتی صفحهای دارای ویژگیهای ساخت منحصر به فردی است؛ زیرا از یک ساختار ترکیبی (ترکیبی از یک فریم متحرک و یک عدد فریم ثابت) بهره میگیرد. همچنین صفحههای موجداری نیز در میان این دو فریم نصب شدهاند. صفحات موجداری که وظیفهی جداسازی آب یا سیال داغ و خنک را به عهده دارند. در مبدل گرمایی صفحهای، عملیات تبادل انرژی و حرارت بر مبنای «حرکت خلاف جهت سیالات سرد و گرم» انجام میشود؛ یعنی آب یا هر سیال داغ دیگری به سمت بالا حرکت میکند. در جهت مخالف، سیال مایع یا گاز سرد به سمت پایین مبدل حرارتی صفحهای جریان مییابد.

چرا صفحات جدا کننده فریمها و سیالات دارای سطح موجدار است؟

در پاسخ میتوان گفت که همین نوع طراحی صفحات موجدار سبب شکل گرفتن الگوی جریان در جهات مختلف و افزاش زمان تماس میشود. درنتیجه تبادل حرارت میان دو سیال به خوبی انجام میگیرد. یعنی سیال خنک، گرم میشود و سیال داغ، سرد میشود. به خاطر داشته باشید که سیالات وارد شده به این صفحات موجدار، به صورت یکی در میان بین صفحات فلزی جریان مییابند و نهایتاً با همدیگر به تبادل حرارت میپردازند. صفحات موجداری که به شکل متقارن و پشت سر هم، به صورت متوالی قرار داده میشوند و جریانهای خنک و داغ، میان این صفحات جاری هستند.

مزایای مبدل حرارتی صفحهای

مبدلهای حرارتی صفحهای به دلیل طراحی خاص خود، از مزایای گستردهای سود میبرند. برخی از مهمترین ویژگیهای مبدل گرمایی صفحهای عبارتند از:

- به دلیل راندمان و ضریب انتقال حرارت بالای مبدل حرارتی صفحهای، جریان سیال داخل مبدل به شکل جریان متناوب است. لذا 80 تا 90% درصد به فضای نگهداری کمتری احتیاج خواهند داشت.

- در این نوع دستگاه، تنش برشی موضعی بزرگی در دیوارهها برقرار است؛ درنتیجه احتمال ایجاد رسوب در مبدل گرمایی صفحهای بسیار کم است.

- تنوع در تولید به لحاظ فرم و اجزای داخلی

- دقت انتقال حرارت و بهبود دمای سیال

- افزایش جریان گردابی سیال و تبادل حرارت قدرتمند. (به واسطهی موجدار بودن صفحات)

- جریان گردابی قوی و مستمر، موجب افزایش عدد رینولدز و آشفتگی جریان میگردد.

- افزایش راندمان دستگاه با حرکت خلاف جهت سیالات

- سایش و خوردگی در این مبدلها بسیار کم و راندمان همیشه بالاست.

- مبدل حرارتی صفحهای، 3 الی 5 برابر راندمان بیشتری نسبت به نوع شل اند تیوب دارد.

- واشرهای مدل صفحهای از جنس EPDM هستند که بسیار قدرتمند و دقیق طراحی شدهاند. از همین رو در مبدلهای گرمایی صفحهای هیچگونه نشتی به بیرون انجام نمیشود.

- امکان افزایش ظرفیت دستگاه با بیشتر کردن تعداد صفحات موجدار وجود دارد.

- نصب، نگهداری و تعمیرات این نوع مبدل بسیار کم هزینه است.

- اتلاف حرارت بسیار کمی دارند. همچنین احتیاجی به عایق کاری نخواهند داشت.

البته کانالهای جریان این نوع مبدلها کوچک طراحی شده است. لذا جریان قوی گردابهای و توربولانس باعث میشود که ضرایب انتقال حرارت و افت فشارها بزرگ باشد.

معایب مبدل گرمایی صفحهای

البته که این دستگاهها دارای معایبی نیز هستند. اولین مشکل مبدلهای گرمایی صفحهای، مربوط به تحمل فشار پایین این دستگاهها است. مجموعاً این میزان فشار تا 1.5MPa است. همچنین به دلیل ایستادگی در برابر گرمای حاصل از مواد واشر، مبدلهای صفحهای دمای عملیاتی محدودی دارند. از دیگر مشکلات میتوان به وجود «مسیر جریان کوچک» در این تجهیزات اشاره نمود. در نتیجه به منظور تبادل انرژی و گرمای میعانات بخار و گازها چندان مناسب نیست.

همچنین در این دستگاهها، مقاومت در برابر جریان بزرگتر از شل اند تیوب است. ضمناً چنانچه مهر و موم این دستگاهها به هنگام ساخت ضعیف باشد، نیاز به تعمیر در ادامه پیدا خواهد کرد. این در حالیست که تعمیرات مبدل حرارتی صفحهای، امری سخت و زمان بر است. البته مجموعاً قدمت بیش از 100 سالهی مبدلهای صفحهای، نشان از مکانیزم قدرتمند این دستگاهها دارد.

اجزای اصلی مبدلهای صفحهای

مبدلهای حرارتی صفحهای اگرچه نسبت به بسیاری از تجهیزات صنعتی ساختار سادهتری دارند، اما از بخشهای مهمی تشکیل شدهاند که عملکرد کلی دستگاه را تضمین میکنند. مهمترین اجزای این نوع مبدل عبارتند از:

- اتصالات مجرایی: اتصالات ورودی و خروجی سیالات روی فریم ثابت نصب میشوند و مسیر عبور جریان را مشخص میکنند. در مبدلهای چندپاسی، علاوه بر فریم ثابت، بر روی فریم متحرک نیز اتصالات قرار میگیرد تا امکان توزیع صحیح سیالات فراهم شود.

- فریمها: فریمهای مبدل توسط پیچهای محکم به هم متصل شده و دور تا دور دسته صفحات را در بر میگیرند. این فریمها که در دو نوع ثابت و متحرک طراحی میشوند، امکان بازکردن، سرویس و تنظیم تعداد صفحات را فراهم میکنند.

- واشرها: واشرها نقش اساسی در آببندی مجاری جریان دارند و از نشت سیالات جلوگیری میکنند. علاوه بر آببندی، این واشرها مسیر و جهت حرکت سیال داخل مبدل را نیز تعیین میکنند.

- صفحات موجدار: صفحات فلزی موجدار با ایجاد تلاطم در سیال، سطح انتقال حرارت را افزایش داده و دو سیال گرم و سرد را از یکدیگر جدا میکنند. حرکت مخالف سیالات روی این صفحات، راندمان دستگاه را بهطور قابل توجهی بالا میبرد.

- سایر قطعات: بخشهایی مانند دسته صفحات، پیچهای فشار، میله حامل، صفحات اضافی و تکیهگاهها نیز برای تکمیل ساختار مبدل صفحهای بهکار میروند.

انواع مبدلهای صفحهای

به مانند دیگر دستگاههای تبادل حرارت، نوع صفحهای مبدلهای حرارتی نیز دارای چندین زیر مجموعه است. زیرمجموعههایی که هرکدام دارای شکل خاص خود بوده و ویژگیها و مزایای خاصتری را در اختیار کارفرمایان قرار میدهند. این سه مدل زیرمجموعهی مبدل حرارتی صفحهای عبارتند از:

- لاملا

- حلزونی

- واشردار

مبدل صفحهای لاملا (Lamella heat exchanger)

به لحاظ ظاهری، مبدل حرارتی صفحهای لاملا دارای ظاهر زیبایی هستند. با توجه به ابعاد جمع و جور این دستگاه، حتی شاید بتوان مبدلهای لاملا را به عنوان زیباترین نوع دستگاههای تبادل حرارت معرفی نمود. جالب است بدانید که مبدل گرمایی لاملا را به عنوان دستگاه اصلاح شدهی مبدلهای شل اند تیوب میشناسند.

مکانیسم ساخت و عملکرد این مبدلها، بر مبنای کانالها و صفحه لوله شناور است. در واقع مبدل لاملا عمدتاً به دو نوع ساخته میشوند که اندکی با یکدیگر تفاوت دارند. در حالت اول، مبدل لاملا از مجموعهای از صفحههای نازک فلزی شکل گرفته که همین صفحات، مجموعاً یکسری کانال را تشکیل میدهند. جوشکاری این صفحههای فلزی باریک به شکل موازی است. همچنین ممکن است به صورت لولههای تخت یا کانالهای مستطیلی در کنار همدیگر قرار بگیرند که اصلاحاً به این نوع آرایش قرارگیری «لاملا» گفته میشود. در حالت دوم لاملا، ورقههای نازک به صورت طولی در یک پوسته قرار گرفته اند.

اتصال صفحههای مبدل لاملا

این تجهیزات لاملا با نام «مبدل ریمن» نیز شناخته میشوند. عمدتاً لولههای تخت شده یا اصطلاحاً «لاملا»، از دو صفحه باریک فلزی تشکیل شدهاند. این صفحههای فلزی ابتدا برش میخورند و سپس بلافاصله به وسیلهی یکی از دو نوع «جوش درزی» یا «جوش نقطه ای» به یکدیگر متصل میشوند. درواقع ابتدا میلههای فولادی در دو سمت انتهایی لاملاها قرار میگیرند و سپس بوسیله جوش، از وسط به همدیگر متصل میشوند. اما حال این سوال به ذهن متبادر میشود که فضای داخلی لاملاها چگونه به وجود میآید؟!

در پاسخ میتوان گفت که صفحات فلزی باریک هنگامی که شکل داده میشوند، برجستگیهایی به سمتهای بیرونی مبدل حرارتی ایجاد میگردد. این مدل شکل گیری ورقههای نازک فلزی، موجب ایجاد فضاهایی در درون لاملاها میشود. همچنین برجستگیهای ایجاد شده، یک نقش حیاتی دیگر را نیز بر عهده دارند. چرا که به عنوان فاصله دهنده برای بوجود آمدن مقاطع جریان سیال در سمت پوسته، مورد استفاده قرار میگیرند.

مبدل حرارتی صفحهای حلزونی (Spiral plat heat exchanger)

ساخت مبدل حرارتی صفحهای حلزونی در چند مرحله انجام میگیرد. ابتدا دو صفحه فلزی بلند که به صورت موازی در کنار هم قرار دارند، پیچانده میشوند. این پیچانندگی بایستی توسط میله مندرل انجام گیرد تا شکل حلزونی به دست آید. سپس این صفحات بایستی آرایش تشکیل یک کانال را به خود بگیرند. در نهایت لبههای صفحات فلزی که در کنار یکدیگر قرار دارند، به همدیگر جوش داده میشود و یک کانال کامل ایجاد میشود. اما حفظ فاصله میان صفحهها نیز بسیار مهم است. به همین منظور در هر دو کانال حلزونی، بایستی پینهای فاصله انداز به صفحات جوش شوند. ترجیحاً بهتر است از پینهایی با طول 5 الی 20 میلی متر استفاده شود. با توجه به نوع ساخت پیچیده مبدل حرارتی صفحهای حلزونی، قیمت نهایی این دستگاهها نیز گرانتر است.

ویژگیهای مبدل حرارتی صفحهای حلزونی

- قابلیت استفاده برای سیالات با آلودگیهای شدید (سیالات فاضلابی با ذرات جامد و لجنهای متراکم).

- این نوع مبدل گرمایی دارای مزایای خاص و منحصر بفردی است.

- با توجه به استفاده از پینهای فاصله انداز با طولهای مختلف، میتوان بر اساس نرخ جریان سیال، فاصلههای متفاوتی را برای کانال تعیین کرد. در واقع دست صاحبان صنایع برای ایجاد تغییرات کوچک در فواصل صفحات، باز خواهد بود.

- از همین رو میتوان حتی سطوح گرمایش را نیز تا حدودی تنظیم نمود.

- امکان ساخت این مبدلها در سه نوع متفاوت وجود دارد. تفاوتهای این سه نوع به مدل حرکت جریان و اتصالات آن مربوط است.

- امکان استفاده مطلوب از این نوع مبدل حرارتی برای جریانهای دو فازی جامد-مایع.

- در مبدل صفحهای حلزونی، دو کانال حلزونی وجود دارد. یعنی میتوان در هر کانال یک جریان سیال ثانویه بوجود آورد تا از ایجاد رسوب پذیری به شدت جلوگیری کند.

- همچنین وجود مسیر جریان ثانویه در هر دو کانال حلزونی، میزان تبادل حرارت را نیز بیشتر میکند.

- سطح انتقال گرما در مبدل صفحهای حلزونی در حدود 0.5 الی 500 است. یعنی حداکثر فشارمناسب در آن تا 15 بار و دمای عملیاتی آن تا 500 درجه سانتیگراد است. البته مقدار فشار این مبدلها چندان چشمگیر نیست.

مبدل صفحهای واشردار (Gasketed-plat heat exchanger)

مبدل واشردار، یکی دیگر از گونههای مبدل گرمایی صفحهای است. در رابطه با ویژگیهای مبدل حرارتی صفحهای واشردار، میتوان به نکات زیر اشاره نمود:

- عمدتاً جهت حرکت سیالات به گونهای تعیین میشود که مخالف یکدیگر جریان پیدا کنند.

- واشرگذاری این نوع دستگاههای تبادل حرارت بسیار حرفهای است. تمامی صفحات نازک این نوع مبدل حرارتی بوسیله واشرها به یکدیگر اتصال پیدا میکنند. هر واشر طولی از ابتدا و انتهای (اولین و آخرین) صفحات عبور میکند تا استحکام مناسبی را به وجود بیاورد.

- همین نحوه واشرگذاری قدرتمند موجب میشود که نشت جریان سیال به بیرون از دستگاه رخ ندهد.

- مبدل حرارتی صفحهای واشردار از تعداد مشخصی ورقههای نازک موجدار تشکیل یافته است.

- این سطوح نازک، جریان گرم و سرد سیالات گازی یا مایع را از هم جدا میکند. همچنین با توجه به موجدار بودن دیوارهها، تلاطم نسبی در سیال ایجاد میشود.

- قطعاتی در کنجهای این سطوح جدا کننده تعبیه شده است که موجب میشود که دو سیال از یکدیگر جدا شوند.

کاربردهای مبدل حرارتی صفحهای

بدون شک مبدل حرارتی صفحهای را میتوان به عنوان محبوبترین عضو خانوادهی مبدلها معرفی کرد. از جمله موارد کاربردهای فراوان این مبدلها میتوان به نمونههای زیر اشاره نمود:

- قابلیت بکارگیری این نوع مبدل گرمایی در صنایع سنگین و نیمه سنگین و سبک (صنایع غذایی، پالایشگاههای نفت، گاز، پتروشیمی و بنزین، نیروگاههای سیکل ترکیبی و برق ).

- گرما بخشی و همچنین خنک سازی راکتورها.

- خنک کاری محصول مایع در فرآیند تولید متانول.

- پیش گرمکن نفت در فرآیند اتیلن و هر بخشی از صنعت پتروشیمی، نفت و گاز که به انتقال گرما در آن نیاز باشد. (همانند مبدلهای گرمایی شل اند تیوب)

- امکان استفاده در پروژههای خنک سازی سدیم هیدروکسید (به مانند مبدل حرارتی شل اند تیوب).

- قابلیت فراهم نمودن آب داغ در نقش پیش گرمکن آب تغذیه بویلرها.

- نقش کولر برای هیدروکربنها را ایفا میکند. (مبدلهای حرارتی شل اند تیوب نیز چنین کارایی دارند)

- خنک سازی مدارهای آب در فرآیندهای صنعتی که به شکل مستمر، آب در چرخه داغ میشود.

- همچنین در بسیاری از پروژهها نیز به عنوان پیش گرمکن آب مورد استفاده قرار میگیرد. (به مانند مدل شل اند تیوب)

- قابلیت سرمایشی برای نگهداری بسیاری از محصولات.

- امکان استفاده در صنایع نساجی، دارویی و بهداشتی و سیستمهای برودتی روغنهای هیدرولیکی و سیستمهای تهویهای.

- قابلیت بکارگیری گسترده در صنایع غذایی و لبنی (قند و شکر، مواد غذایی، محصولات پاستوریزه).

مبدل حرارتی استخر

مبدلهای حرارتی که در استخرها مورد استفاده قرار میگیرند، عمدتاً دارای دو مدار گردش هستند. در حقیقت یک مدار مربوط به آب گرم دیگهای بخار است و در مدار دیگر، عملیات گرم سازی آب استخر در جریان خواهد بود. برخی از مبدلهای حرارتی برای استخرها مناسب نیستند و حتماً بایستی در این زمینه انتخابی مناسب داشت. به عنوان مثال با توجه به احتمال بالای رسوب گذاری، بکارگیری مبدل حرارتی صفحهای برای استخرها پیشنهاد نمیشود. اما قطعاً این سوال پیش میآید که بر چه اساسی میتوان مبدل حرارتی استخر را خریداری نمود؟!

در پاسخ به این سوال میتوان گفت که مبدل گرمایی استخر بر اساس پارامترهای زیر انتخاب میشود:

- نوع ساختار استخر (کاملاً سرپوشیده، نیمه سرپوشیده و یا روباز)

- حجم، سطح و تعداد مبدل گرمایی که برای عملیات گرمایشی مورد نیاز است.

- مدت زمانی که پروسه گرم سازی آب استخر طول میکشد. (این عامل نیز به سطح استخر و حجم آب آن بستگی دارد.)

- و میزان اختلاف دما جهت افزایش دمای آب استخر (دمایی که میخواهید گرمای استخر به آن میزان برسد)

طراحی و خرید مبدل گرمایی استخر

عمدتاً دو مدل دستگاه مبدل استخر در بازار با تقاضا مواجه است. این دو نوع با نامهای: «مبدل حرارتی شل اند تیوب مسی» و «مبدل گرمایی تمام استیل (استنلس استیل)» از مدلهای محبوبی هستند که به شدت پرتقاضا هستند. در حقیقت یکی از فاکتورهای مهم در طراحی و ساخت مبدلهای استخر، استفاده از متریال مقاوم در برابر آب و زنگ زدگی است. این خاصیت ضد زنگ زدن به طور تمام و کمال در متریال استیل وجود دارد. از همین رو مبدلهای گرمایی استنلس استیل دارای قیمت بیشتری هستند؛ هرچند که سرعت گرمایش هر دو مدل استیل و مسی برابر و یکسان است!

جالب است بدانید که مبدلهای شل اند تیوب مسی در هر سایزی که سفارش داده شود، قابل ساخت هستند. این در حالیست که دستگاههای تبادل حرارت تمام استیل در محدوده ابعادی 18 الی 72 فوت قابل طراحی و ساخت هستند. در مدلهای مسی، سایز دستگاه و ظرفیت آن بر مبنای «سطح متراژی و حجم آب استخر» تعیین میشود. به یاد داشته باشید که ضخامت هر بخش از دستگاه مبدل بایستی بر اساس pH آب محاسبه شود.

نکات نگهداری مبدل حرارتی استخر

- به جهت حفظ راندمان مبدل گرمایی استخر، حتماً بطور منظم سیستمها و قطعات آن را چک کنید.

- چنانچه مواد رسوبی و آلاینده در استخر کم است، پیشنهاد میشود از مدل مبدل حرارتی استخر ساده بهره بگیرید. مدلهای ساده قیمت کمتری نیز دارند.

- اما اگر شرایط رسوبی و آلایندگیهای استخر به گونهای است که دستگاه بایستی مرتباً مورد شستشو قرار گیرد، مدل ساده دیگر جوابگو نخواهد بود. بلکه بایستی از مدل مبدل استخر فلنچ دار استفاده کنید.

- مبدل حرارتی فلنچ دار استخر این امکان را به شما میدهد تا هد یا کلهگی جلویی دستگاه را باز کنید و سپس درون تیوبها را به راحتی شستشو و تمیز کنید.

- شستشو و تمیز سازی این دستگاهها امری واجب است. بنابراین به سراغ مبدلهایی بروید که تمامی اجزای تشکیل دهندهی آن از جنس استنلس استیل ضد زنگ باشد. (بوشن، بافلها، پوسته، تیوب و… همگی از متریالهای ضد زنگ باشد)

- همچنین چنانچه از رنگهای کورهای در بدنه مبدل گرمایی استفاده شود، به هنگام شستشو رنگ پریدگی ایجاد نمیشود. علاوه بر این، رنگهای کورهای براقیت و زیبایی خاصی را نیز در دستگاه بوجود میآورند.

- از قرار دادن دستگاه در معرض عوامل شدید جوی پرهیز کنید. این موضوع موجب استهلاک قطعات و سیستمهای دستگاه خواهد شد. (باد، باران و تابش مستقیم آفتاب)

- از وارد آوردن تکانههای شدید به دستگاه جداً جلوگیری نمایید.

طراحی مبدل استخر با تیوبهای شیاردار

در طرحی و تولید برخی مبدلهای استخر، از تیوبهای شیاردار استفاده میشود. این تیوبهای میتوانند به افزایش بازدهی و راندمان دستگاه کمک ویژهای کنند. بهرهگیری از تيوبهای شیاردار موجب اغتشاش در جريان مایع یا گازی که در درون لولهها جاریست، میشود. همین امر موجب ارتقای میزان انتقال گرما میشود و در نتیجه بازدهی دستگاه به شدت افزایش مییابد. البته در هنگام خرید مبدل حرارتی استخر، توجه به دمای مورد نظر برای آب استخر و همچنین حجم آب بسیار مهم است. چه مبدل به صورت تیوب شیاردار باشد و چه به صورت ساده. همچنین برای ریزفضاهای استخر همچون جکوزی که دارای دماهای خاص برای آب است، انتخاب مبدل باید با دقت بیشتری انجام بگیرد.

نکات مهم خرید مبدل حرارتی

خرید مبدلهای حرارتی مناسب، یکی از دغدغههای مهم بسیاری از کارفرمایان و صاحبان صنایع است. انتخابی که بایستی بر طبق اصولی درست و خاص انجام شود تا راندمان و ایمنی حداکثری برای صنعت بوجود بیاورد. در حقیقت این دغدغههای کارفرمایان در دو حالت کلی تقسیم میشود:

یا استرس این مسئله وجود دارد که «آیا نوع مبدل انتخاب شده، میتواند برای کاربری مورد نظر مناسب باشد؟!» و یا دغدغهی این مسئله وجود دارد که «چگونه میتوان یک مبدل گرمایی باکیفیت خریداری نمود؟!»

برای پاسخ به این سوالات، پیشنهاد میکنیم حتماً و حتماً به نکات زیر توجه داشته باشید:

- ویسکوزیته و خواص سیالی که قرار است خنک یا گرم شود، بررسی گردد.

- دمای سیالات ورودی و خروجی به مبدل مشخص شود.

- فشار سیالات گازی یا مایع ورودی و خروجی به دستگاه مبدل مشخص شود.

- دبی جریان و همچنین وضعیت تغییر یا عدم تغییر فاز سیالات آنالیز شود. بر اساس این ویژگیها میتوان به انتخاب یک مبدل گرمایی مناسب اقدام کرد.

- به رعایت استانداردهای جهانی در ساخت اینگونه تجهیزات دقت داشته باشید. همچنین دقت کنید که اتصالات کافی و محکمی در دستگاه به کار رفته باشد.

- توجه کنید که کدام نوع مبدل حرارتی میتواند برای کارتان مناسب باشد. صفحهای، هوا خنک یا شل اند تیوب؟

- به قیمت مناسب و وجود گارانتی از سوی شرکت معتبر سازنده توجه داشته باشید.

- حتماً به کیفیت متریالها و درصد خلوص بالای جنسهای استفاده شده در ساخت مبدل گرمایی، نگاهی ویژه داشته باشید.

- دستگاه باید به گونهای طراحی شده باشد که بتوان به اجزای داخلی ان به راحتی دسترسی پیدا کرد. این ویژگی به هنگام تمیزکاری مستمر و یا تعمیرات به شدت کمک کننده است.

انتخاب مبدل مناسب در فشار و دماهای مختلف

دو پارامتر «دما» و «فشار» در کاربریهای مختلف، برای انتخاب مبدلهای حرارتی مناسب بسیار پراهمیت است. به طور کلی، کارشناسان دو میزان دما و فشار را برای انتخاب مبدل گرمایی در نظر گرفتهاند:

- چنانچه فشار در حدود 350 بار و دمای سیالات در حدود 600 درجه سانتیگراد باشد، از مبدلهایی استفاده میشود که از یک تیوب لوله بلند مارپیچ تشکیل شده است.

- چنانچه دما و فشار سیال تا این حد سنگین و پرفشار باشد، از نوعی مبدل بهره گرفته میشود که عملیات تبادل حرارت میان دو سیال را از طریق جداره لولهها صورت میدهد. ساختار این مدل مبدلها بدین گونه است که یکسری از تیوبها داخل پوسته جاسازی شده و موجب تبادل حرارت میشود.

تفاوت مبدل گرمایی و برج خنک کننده

هر دوی این تجهیزات در ابعاد گستردهای در صنعت مورد استفاده قرار میگیرند. با این تفاوت که از برج خنک کننده یا همان کولینگ تاور فقط برای خنک سازی آب استفاده میشود و گرم نمودن سیال سرد در آن به هیچ عنوان اتفاق نمیافتد. در حقیقت عمل خنک سازی آب در برج خنک کننده بدین منظور انجام میشود که:

- کاهش مصرف آب حاصل شود.

- هیچ گونه آسیبی به دستگاههای صنعتی (ناشی از داغی آب صنعتی) وارد نشود.

- و همچنین با دائمی بودن وجود آب خنک در چرخه، سرعت فرآیند تولید همواره بالا باشد و راندمان تولید کاهش پیدا نکند.

در سوی مقابل اما انواع مبدل حرارتی، کاربردی دو سویه دارد. یعنی هم سیال گرم را خنک میکند و هم سیال سرد را گرم میکند. ضمناً میتوان هم زمان از بیش از دو سیال مایع یا گاز در مبدلهای گرمایی بهره گرفت.

تفاوت کوره و مبدل حرارتی

بطور کلی تجهیزات گرمایی و حرارتی در سامانههای فرآیند صنعتی در دو حالت کلی قابلیت دسته بندی دارند:

- مبدلهای گرمایی (Heat Exchanger)

- کورهها (Furnace)

تفاوت اساسی این تجهیزات به «نوع منبع گرمایشی» (عامل گرم شدن سیال موجود در دستگاه) و «مکانیسم انتقال حرارت» آنها بر میگردد؛ زیرا همانطور که عنوان شد، سیال گرم به عنوان منبع گرمایشی مبدلهای گرم بکار میرود و با انتقال دادن گرمای خود به سیال دیگر، موجب گرم شدن آن سیال میگردد. این در حالیست «سوخت گاز یا مایع» به عنوان منبع گرمایشی کورهها مورد استفاده قرار میگیرد.

همچنین دیگر تفاوت کورهها و انواع مبدل حرارتی مربوط به نحوه انتقال گرما است. به گونهای که در مبدلهای گرمایی، انتقال گرما و انرژی تنها به صورت جایجایی (Convection) است. اما نوع انتقال گرما و انرژی در کورهها به دو شیوه «تشعشعی» (Radiation) و «جابجایی» خواهد بود. از هر دوی این تجهیزات در پالایشگاهها و نیروگاهها در مقیاس گستردهای استفاده میشود.

نصب مبدل حرارتی

پروسه نصب این تجهیزات چندان کار پیچیدهای نیست. با این حال به هنگام نصب مبدلهای حرارتی، بایستی به نکات کلی زیر توجه داشت:

- حتماً فرآیند نصب توسط نیروهای متخصص و دوره دیده انجام شود.

- در هنگام حمل و نقل، باراندازی و نصب دستگاه، از وارد آوردن تکانههای شدید و ضربات سنگین به مبدل گرمایی پرهیز کنید.

- حتماً به سراغ دستور العملهای بین المللی یا کارخانهای نصب مبدلهای گرمایی بروید.

- حمل و نقل و قراردهی دستگاههای مبدل با ظرفیت بالا، حتماً باید توسط ماشین آلات سنگین و قلابهای مخصوص صورت بگیرد. استانداردهای بین المللی نصب مبدل گرمایی نیز بر این نکته تأکید دارند.

- به نوع دستگاه در هنگام نصب توجه داشته باشید. هر یک از مدلهای اصلی و فرعی مبدلهای حرارتی، دارای حساسیتهای مربوط به خود است.

انواع انتقال حرارت در مبدلهای گرمایی

مهمترین ویژگی مبدلهای حرارتی (Heat Exchanger) در صنعت، امکان انتقال مؤثر حرارت بین دو یا چند سیال با دماهای متفاوت است. فرآیند انتقال حرارت در مبدلهای گرمایی از سه روش انجام میشود: انتقال حرارت جابجایی که بر پایه حرکت سیال است، انتقال حرارت تشعشعی که از طریق امواج حرارتی صورت میگیرد و انتقال حرارت هدایتی که در اثر تماس مستقیم سطوح اتفاق میافتد. انتخاب هر یک از این مکانیزمها به عوامل مختلفی وابسته است، اما مهمترین معیار، میزان حرارت و دمای سیال در فرآیند صنعتی مورد نظر است.

سلام من پناهی هستم از شرکت مارال، ما یک مبدل حرارتی صفحه ای داریم حدودا 15 ساله خریداری شده و الان یک مشاور از ترکیه اومده میگه باید این عوض بشه. می خاستم بدونم از زمان نصب مبدل چند سال عمر مفید داره ؟

حدود 20 سال

اما عوامل زیادی می توانند باعث کمتر شدن این طول عمر شوند . مثل نگهداری اشتباه سیستم، رعایت نکردن اصول در هنگام نصب، طراحی تجهیزات توسط شرکت سازنده به درستی انجام نشده باشد وبه کار گیری متریال نامناسب و …

مبدل حرارتی استفاده شده در سیستم ما دچار افت فشار در ورودی شده چه دلیلی باعث این مشکل شده و به چه صورت می تونیم رفعش کنیم؟

به احتمال زیاد ورودی دچار انسداد هست ، که این انسداد ممکنه به خاطر رسوب و یا ورود یک جسم خارجی در سیستم لوله کشی بوده باشه این مشکل همچنین می تواند باعث ایجاد نشت در سیستم شود . شما میتونید با بررسی سیستم لوله کشی مشکل رو پیدا کنید و به دنبال رفع آن باشید در غیر این صورت با مشاورین شرکت تماس بگیرید.

در صورتی که مبدل نشت داشته باشه میشه محل نشت رو جوش داد؟

خیر. تعمیر و جوش مبدل در صورت نشت امکان پذیر نیست ، زیرا که محل نشت باید از هر دو سمت جوشکاری شود تا از توقف نشت مطمئن شد.