انواع برج خنک کننده را امروزه میتوان در بیش از نود و پنج درصد از صنایع مختلف جهان مشاهده نمود. این فراگیری البته همواره بدون خطر نبوده و دردسرهای خود را نیز به همراه داشته است. یکی از این موارد، وقوع فاجعه کولینگ تاور های جزیره ویلو بود!!. بطوریکه در طول ساخت برج خنک کننده در ایستگاه برق Pleasants واقع در جزیره ویلو (ویرجینیای غربی، ایالات متحده)، طراحان با نادیده گرفتن ارزیابی بارهای اوج ساخت و ساز، اشتباه بزرگی مرتکب شدند. بارهای اوج، شامل اثرات دینامیکی تحمیل شده بر بتن نیمه تکمیل شده و… بود.

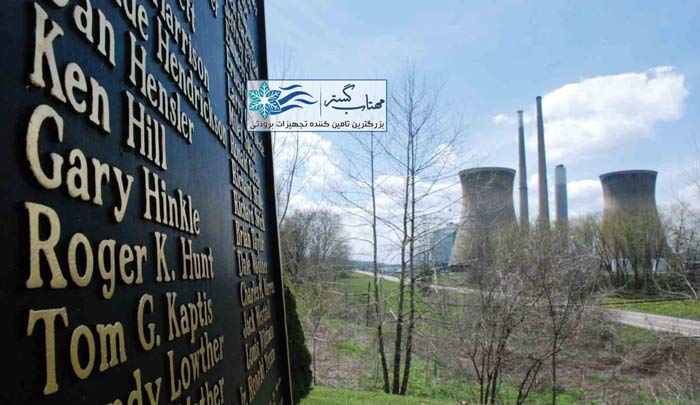

در 27 آوریل 1978، در حین ساخت برج خنککن دوم، قالب های نگهدارنده کارگران ساختمانی از کار افتاد و باعث مرگ 51 کارگر شد. اما این فاجعه چگونه به وقوع پیوست؟

ایمنی اولیه در فاجعه ریزش برج خنک کننده ویلو

شرط اساسی در طراحی هر سازه ای این است که سازه باید تمام بارها را:

- در حین ساخت و ساز

- و در حین سرویس،

بطور ایمن تحمل کند. اتفاقی که دقیقاَ برای سازه برج خنک کننده جزیره ویلو بطور عکس صورت پذیرفت!!. تحقیقات انجام شده توسط اداره ایمنی و بهداشت شغلی (OSHA) به این نتیجه رسید که مقاومت لازم بتن برای تحمل بارهای تحمیلی، به دست نیامده است. درواقع سازه بتنی درنظر گرفتهشده، نمیتوانست در برابر بارهای اضافی که در طرح گنجانده نشده است، مقاومت کند.

روش ساخت و ساز اتخاذ شده برای ساخت برج خنک کننده جزیره ویلو، 36 بار با موفقیت مورد استفاده قرار گرفته است. حتی یکی از این موارد تست اجرایی موفقیت آمیز نیز مربوط به همان سایت بود. با این حال طراحی و اجرای کولینگ تاور شکست خورد و آن را به یکی از بدترین و غمبارترین حوادث ساختمانی – صنعتی در تاریخ ایالات متحده تبدیل کرد. در این مقاله به جزئیات ساخت برج خنککن، علل اصلی خرابی سازه و دیگر جوانب امر پرداخته شدهاست.

جزئیات ساخت و ساز برج خنک کننده

قرار بود دو برج خنک کننده هذلولی با کشش طبیعی برای نیروگاه Pleasantsساخته شود. «Pleasants» یک نیروگاه زغال سنگ در جزیره ویلو است. این برجهای دودکشمانند، بهگونهای بزرگ طراحی شدهاند که شکلی شبیه به ساعت شنی تداعی میکنند. همین دیوارههای لاغر و منحرف شدهی کولینگ تاور، به هوا اجازه میدهد تا بدون فن در گردش باشد. زیرا هوای گرمتر داخل، به طور طبیعی بالا میرود و هوای خنک ورودی نیز به سمت پایین آمده و بر روی پکینگ های تعبیهشده به جریان در می آید تا آب گرم صنعتی را خنک نماید. برای این دو برج، قطر پایه 109 متری ثابت بود. ولی هر دو عامل «قطر و ضخامت پوسته»، با ارتفاع برج تغییر می کردند.

دو برج مذکور، توسط بخش برج خنک کننده هامون از «R-C» (Research-Cottrell, Inc.)، Bound Brook، نیوجرسی طراحی و ساخته شدند. «R-C» یک شرکت کنترل زیست محیطی بود که سیستم های کنترل آلودگی هوا و آب را برای شرکت های برق طراحی کرده و سپس ساخت. گروه صنعتی آر-سی یک قرارداد فرعی 12 میلیون دلاری برای اجرای این جفت برج های 131 متری، منعقد ساخته بود. پیمانکار کل پروژه نیز «شرکت مهندسین و سازندگان متحد» بود. برجهای مذکور قرار بود با تمامی اجزای جانبی کاملی نظیر: قطره گیر برج خنک کن و… اجرایی شوند.

1.1 روش شناسی ساخت و ساز کولینگ تاور ویلو

این برج ها با استفاده از یک تکنیک فرم بالابر ثبت اختراع ساخته شده اند که با موفقیت برای ساخت برج های خنک کننده استفاده شده است. داربست شکل بالابر از پنج جزء اصلی تشکیل شده بود:

- تیرهای پرش،

- مجموعه های لنگر،

- قاب های جک،

- قالب؛ و

- سکوهای داربست.

طی اجرا از یک سیستم چهار سطح بالا از داربست، استفاده شد. سپس سکوهای کار از داخل و خارج قاب های جک آویزان شدند. در سطح بالا، مصالح ساختمانی توسط سیستم بالابر دریافت شد، آرماتورهای فولادی توزیع گردید و بتن ریخته شد. سطح دوم فقط در طول فرآیند تنظیم قالب، مورد استفاده قرار گرفت. سطح سه و چهار سیستم داربست، امکان دسترسی به تیرهای پرش را فراهم میکرد. چنانکه آمادهسازی نهایی سطح (مانند وصله و تزریق)، از این سطوح انجام میشد. سیستم داربست به طور کامل توسط قسمت قبلی تکمیل شده برج خنک کننده ویلو پشتیبانی میشد. هر روز یک بالابر 1.5 متری تکمیل شده و کل سیستم داربست با قاب جک به ارتفاعی جدید منتقل میگردید.

روال روزانه برای قرار دادن بتن شامل چهار روش بود. ابتدا کارگران با برداشتن گویها از قالب، قالبها را از آخرین بالابر بتنی شل کردند. مرحله بعد، مربوط به تنظیم فرم ها برای تطبیق با قطر متغیر پوسته تنظیم بود و جک کردن کل سیستم قالب و داربست در ارتفاع بعدی انجام میگردید. سپس پایینترین تیر شکل پرش باز شد و به محل جدید خود در بالا منتقل شد. درنهایت نیز قالب در موقعیت مناسب خود قرار گرفت.

پس از تکمیل آسانسور دهم، بتن و مصالح ساختمانی توسط یک سیستم بالابر دقیق به سکوهای کار منتقل شدند. شش جرثقیل دروازهای که توسط بالابرهای درام دوقلو کار میکردند، مواد را تحویل دادند. پایههای چنین جرثقیلهایی به تیرهای پرش آلومینیومی متصل میشدند. (سپس در مکانهای خاص با فاصله تقریباً 3.7متری به دیوار متصل شدند)

ریزش برج خنک کننده دوم ویلو؛ آغاز فاجعه!

ساخت اولین برج خنک کننده WILLOW در آگوست 1977 به پایان رسید. اما در 27 آوریل 1978 و هنگام ساخت برج دوم، سیستم قالب شکست خورد. درحالی که بتن برای بالابر شماره 29 (52 متر بالاتر از سطح زمین) در حال کار بود، بالابر شماره 28 فرو ریخت و منجر به مرگ کارگران شد!!.

دروازههای چهار و پنج در روز فروشکست، برای تحویل آرماتور و بتن مورد استفاده قرار میگرفتند. شکست در دروازه شماره 4 زمانی آغاز شد که سطل سوم بتن به سکو تحویل داده شد و برج شروع به فروریختن به سمت داخل کرد. همزمان با اولین فروریختگی و با فشار ایجاد شده به سمت داخل:

- سکوها،

- قالب ها،

- بتن تازه و

- بیشتر آسانسورهای قدیمی،

فرو ریختند. سکوی کار داخلی مانند دستی که قوطی را باز می کند، به یکباره کنده شد. سکوی بیرونی، 51 کارگر و تنهای زیادی از بتن، همگی به داخل برج کشیده شده و به انبوهی از آوارهای درهم ریخته پیوستند. قالب به طور همزمان در هر دو جهت دایرهای شل شد و اضلاع آن مستقیماً از نقطه شروع به سوی یکدیگر مچاله شدند!!.

علت شکست کولینگ تاور Willow

بلافاصله پس از سقوط، اداره ملی استاندارد (NBS) تحقیقاتی را از طرف اداره ایمنی و بهداشت شغلی (OSHA) برای تعیین علت حادثه آغاز کرد. کل سیستم کولینگ تاور جزیره ویلو به سه بخش تقسیم شد تا مورد بررسی قرار گیرد:

- اول سیستم بالابر،

- دوم سیستم داربست؛ و

- سوم خود برج.

محصول مرتبط: نازل برج خنک کن

آنالیز سیستم بالابر Willow Cooling Tower

سیستم بالابر به این دلیل مورد بررسی قرار گرفت که خرابی در محل دروازه شماره چهار شروع شد. پس از جمع آوری تمام قطعات از زبالههای ویرانه، آنها را مورد بررسی قرار دادند تا ببینند کدام یک از اجزاء، اول از کار افتاده است. بایستی بدانید که:

طی فاجعه ریزش برج خنک کننده جزیره ویلو و بدلیل حجم بسیار زیاد بنا، زباله های ساختمانی فراوانی بوجود آمد که گاه در برخی از نقاط با آلودگی های ناشی از جان باختن کارگران همراه شده بود. مجموعاَ اکثر کولینگ تاورهای هذلولی مخصوص صنایع و پالایشگاه ها، با ارتفاعی بیش از 100 متر ساخته میشوند.

آزمایشات آزمایشگاهی سیستم های بالابر برج خنک کن فروریختهی ویلو، بر روی:

- کابل بالابر،

- خط استاتیک،

- بالابر زنجیری و

- دستگاه لنگر سیستم

انجام شد. یافته های این بخش پژوهش و مجموع مشاهدات میدانی نشان میدهد که سیستم بالابر، شروع کننده خرابی نیست.

بررسی سیستم داربست برج خنک کننده

بخش بعدی سیستم داربست بود. طبق تحقیقات NBS، سیستم داربست محتمل ترین علت خرابی نبود. آزمایشهای آزمایشگاهی نشان داد که خرابی پیچ، دلیل حادثه نبود. چراکه سیستم بالابر نمیتوانست نیروی کافی برای ایجاد خرابی پیچ ایجاد کند.

آنالیز وضعیت برج خنک کننده در زمان فاجعه Willow

کاوشهای اداره ملی استاندارد (NBS) در مرحله بعد، معطوف به خود برج خنک کننده ویلو شد. بطوریکه امکان نگاه کردن به «وضعیت خود برج» به عنوان محتمل ترین علت فروریختن پدیدار شد. برای انجام این بررسی، مولفه های:

- مقاومت و

- سایر خواص مکانیکی بتن در بالابر شماره 28،

باید مورد آنالیز قرار میگرفت. درنتیجه نمونه های بتنی با استفاده از موادی که توسط همان شرکتی که بتن را به محل ساخت و ساز عرضه می کرد، تهیه گردید. شرایط دمایی زمان حادثه نیز برای دستیابی به نتایج دقیقتر در رابطه با فاجعه ویلو، بسیار پراهمیت بود. فلذا نمونه های تهیهشدهی بتنی در محفظه ای که دمای آن محل را به مدت 24 ساعت قبل از فروپاشی شبیه سازی می کرد، پخت شدند. هوای آن هفته (زمان وقوق فاجعه) سرد و بارانی بود و دمای آن در روز، کمی بالاتر از 16 درجه سانتیگراد و در شب کمی بالاتر از 0 درجه سانتیگراد بود. تخمین زده می شود که ریزش تقریباً:

- 20 ساعت پس از تکمیل بخش برج واقع در نزدیکی دروازه شماره چهار؛ و

- پخت بتن در دمای 4.4 درجه سانتیگراد،

رخ داده است. مقاومت فشاری این بخش تقریباً 1500 کیلو پاسکال بود. نتیجه گیری شد که این بخش بر روی برج خنک کن جزیره ویلو، استحکام کافی برای مقاومت در برابر بارهای ساختمانی اعمال شده را ندارد.

نتایج بررسی کولینگ تاور ویلو توسط NBS

نکات زیر نتیجه کلی تحقیقات انجام شده توسط NBS را در رابطه با فاجعه برج خنک کننده ویلو توصیف می کند:

- در هنگام خرابی برج، سطل بتنی از پایه تاور تا دروازه شماره چهار نگه داشته شد. گزارشهای شاهدان عینی و اندازهگیریها نشان میدهند که سطل تقریباً 18 متر زیر پرتوی سربند قرار دارد. بنابراین اعتقاد بر این نیست که سطل بتنی به سربند برخورد کرده و باعث از کارافتادن آن شود.

- پس از شروع فروریختن، کابل های کت هد شماره چهار و پنج شکسته شد. فلذا شکستن کابل ها باعث خرابی نمی شود.

- آزمایشهای صحرایی و آزمایشگاهی نشان داد که ریزش برج خنک کننده willow به دلیل خرابی اجزای بالابر، داربست یا سیستمهای قالب رخ نداده است.

- مقاومت فشاری بتن در نزدیکی دروازه شماره چهار 1500 کیلو پاسکال در زمان ریزش تخمین زده شد.

- تجزیه و تحلیل نشان داد که تنش های حاصل در چندین نقطه در امتداد آسانسور شماره 28 برابر یا بیشتر از مقاومت پوسته در فشار، خمش و برش است. شکست در هر یک از این نقاط منتشر می شد و باعث شکست کلی سازه گردید.

- تحمیل بار ساختمانی بر روی پوسته، محتمل ترین علت خرابی سازه تعیین شد. زیرا بار قبل از افزایش کافی مقاومت بتن بالابر شماره 28، اعمال شده است.

2.3 تحقیق مجزا توسط Lev Zetlin Associates

درحالیکه NBS در حال تحقیق برای OSHA بود، Lev Zetlin Associates (LZA) به نمایندگی از پیمانکار عمومی در حال انجام تحقیقات دیگری بود. یافته های LZA با یافته های تحقیقات NBS مخالف بود. بدین صورت که LZA ادعا کرد که:

محتملترین علت خرابی و ریزش فاجعه وار در برج خنک کننده جزیره ویلو، برداشتن زودهنگام انکر بولتها و مخروطها از قسمت پایینی آسانسور شماره 27 است.

گروه تحقیقاتی «LZA» معتقد بود که اگر انکربولتها در جای خود رها شده و به تیرهای فرم پرش متصل میماندند، فروپاشی کولینگ تاور WILLOW هرگز رخ نمی داد.

2.4 نتیجه گیری تحقیق فاجعه ریزش برج خنک کن ویلو

بهدلیل تناقضات یافت شده در این تحقیقات، مقامات NBS سه سؤال باقی مانده را پس از تکمیل تحقیقات، تجزیه و تحلیل نمودند:

- اولین سوال این بود که مقاومت بتن در بالابر شماره 28 چقدر باید باشد تا پوسته بتواند در برابر بارهای ساختمانی اعمال شده مقاومت کند؟؟

- سوال دوم مربوط به پیچ و مهره هایی بود که باید در بالابر شماره 27 نصب گشته بود.

- سومین سوال نیز به محل خط بار استاتیک در زمان فروریختن می پرداخت.

ابتدا بارهای بالابر از جمله اثرات دینامیکی که در سیستم بالابر وجود داشت، مورد بررسی قرار گرفت. پس از تجزیه و تحلیل بارهای بالابر، نتایج تنش در پوسته تعیین شد. سپس این مقادیر با مقاومت پوسته در هر پروفیل پوسته مقایسه گردید. نتایج نشان داد که اگر مقاومت بتن 6900 کیلو پاسکال یا کمتر باشد، شکست و خرد شدن در بالابر شماره 28 آغاز می شود.

بمنظور پاسخ به سوال دوم، مدل ها (با و بدون پیچ و مهره پایین) در محل مورد تجزیه و تحلیل قرار گرفتند. آنها دریافتند که به دلیل پیچ و مهره های اضافی در بالابر شماره 27، بزرگی نتایج تنش بحرانی کاهش یافته است. اما هنوز بسیار فراتر از ظرفیت نهایی بخش بتنی در بالابر شماره 28 است. جهت پاسخ به سوال سوم، آزمایش با نقطه لنگر زمینی خط استاتیک در فواصل مختلف از پوسته برج انجام شد. مشخص شد که اگر پایه خط بار استاتیکی به مرکز برج (محل آن در زمان ریزش) نزدیکتر نمیشد، نتایج تنش بحرانی کمتر از مقاومت نهایی بتن در بالابر 28 بود.

بنابراین محققان NBS به این نتیجه رسیدند که بتن در بالابر شماره 28 احتمالاً شکست نمی خورد. و در نتیجه اگر پایه خط استاتیک حرکت نمی کرد، فروریختگی رخ نمی داد.

پیامدهای قانونی بر طراحان

OSHA ده استناد عمدی و شش استناد جدی علیه R-C صادر کرد. بنظر می رسد که پنج مورد از استنادهای عمدی، مستقیماً با فروپاشی مرتبط باشد. هزینه ها شامل موارد زیر بودند:

- عدم آزمایش نمونه های بتن عمل آوری شده در میدان قبل از برداشتن قالب.

- لنگر انداختن مناسب داربست ها و قالب ها.

- مشخصات نادرست طراحی شده.

- نداشتن دستورالعمل مناسب نعوظ و تداخلات در محل.

- کارکنان به اندازه کافی آموزش ندیده بودند.

پنج استناد دیگر، غیر مرتبط با حادثه در نظر گرفته شدند. اتهامات جنایی البته کنار گذاشته شدند. ولی R-C مبلغ قابل توجهی را به عنوان خسارت و جریمه های اعمال شده توسط OSHA پرداخت نمود. همچنینOSHA هر کدام دو استناد جدی برای آزمایشگاه آزمایش پیتسبورگ (شرکتی که آزمایش بتن را برای R-C انجام داد) و شرکت Criss Concrete (که بتن های موردنظر برج خنک کننده ویلو را تامین کرد)، صادر نمود. شرکت های مذکور همچنین با شکایت خانواده های قربانیان فاجعه WILLOW و همچنین R-C مواجه گردیدند.

نتایج بدست آمده از شکست برج خنک کننده ویلو

سه شرکت مواجه با عواقب قانونی، تنها شرکتهایی نبودند که پس از فاجعه مورد انتقاد قرار گرفتند. بلکه OSHA نیز به دلیل عدم اجرای دقیق مقررات، مورد انتقاد قرار گرفت. در زمان حادثه، تعداد بازرسان ایمنی فدرال واجد شرایط برای پروژه های ساختمانی در کل ایالت ویرجینیای غربی هفت نفر بودند. این مبلغ توسط کمیسیون دولتی، بسیار کم در نظر گرفته شد.

درنتیجهی این فاجعه، OSHA دستورالعمل های جدیدی را اتخاذ نمود. یکی از گام های بزرگی که OSHA در جهت حفاظت از کارگران ساختمانی آینده برداشت، ایجاد تغییراتی در قانون ایمنی ساخت و ساز ایالات متحده بود. یکی از این تغییرات اینست که مسئولیت بیشتری را از مهندس به پیمانکار برای تصمیمات قالب منتقل نمود. تغییر عمدهی دیگر این بود که OSHA جدولی را حذف کرد که یک برنامه زمانبندی برای حذف قالب ارائه می کرد. یعنی تا حد امکان از عجله برای اجرای قالبهای چنین بناهای بزرگ و پرخطری، پرهیز شود. قالبهایی که سهل انگاری در اجرای آنها، یکی از دلایل وقوع فاجعه ویلو بود. اکنون این قانون مستلزم آن است که نمونه های بتن، قبل از برداشتن قالب یا هر سیستمی که به مقاومت بتن متکی است، آزمایش شوند. سایر دستورالعملهایی که OSHA پس از حادثه اتخاذ نمود، شامل:

- بررسی تخصصی طرحهای ساخت و ساز برای برجهای خنککننده و

- الزام به تهیه کتابچه راهنمای ایمنی دقیق به عنوان بخشی از طرح ساختوساز،

بود. همچنین مجموعهی اداری OSHA رویههای بازرسی خود را با افزایش تعداد موارد بررسیشده در برجهای خنککننده و افزودن بازرسی برای مطابقت با طرح ساخت و ساز بهبود بخشید. (بمنظور جلوگیری از وقوع فجایای دوباره ای نظیر کولینگ تاور های WILLOW)

درس های آموختهشده از فاجعه برج خنک کن ویلو

مطالعه موردی حاضر، اهمیت استانداردهای ایمنی در طول فرآیند ساخت و ساز را نشان می دهد. فرآیندی که 36 بار با موفقیت استفاده شده بود، از جمله یک بار در همان سایت، به شدت شکست خورد و باعث مرگ 51 کارگر شد!!. بنابراین محاسبات ابتدایی دقیق در کنار اجرای ماکت های عملی، بسیار حائز اهمیت خواهد بود. مردان جانباخته در فاجعه WILLOW تنها هشت ساعت در روز دستمزد می گرفتند. صرف نظر از اینکه چه مقدار در طول شبانه روز کار میکردند و یا در چه مدت زمانی میتوانستند برنامه های مدون را پیش ببرند، واضح بود که انگیزه هایی برای عجله در کار وجود داشت. چنانکه قابل حدس است که بخشی از عدم توجهات به اصول ایمنی پایداری سازه، مربوط به عجلهی پیمانکاران و ناظران پروژه بود.

«OSHA» اکنون الزامات زیادی را اضافه کرده است. مانند یک طرح ساخت و ساز ایمن؛ و افزایش بازرسی های ایمنی. دلیل تمامی این سختگیریها، البته مشخص است: جلوگیری از تکرار هرگونه فاجعه در چنین مقیاسی و حتی کمتر. درس دیگری که از فاجعه ریزش برج خنک کننده WILLOW آموخته شد، این بود که همه قالب ها را به هم وصل نکنید. مدت زیادی پس از فروریختن برج خنک کننده جزیره ویلو، در سایت کولینگ تاوربرج خنک کننده در ساتسوپ واشنگتن، دو کارگر جان خود را از دست دادند و یک نفر سوم به شدت مجروح گردید. طی اتفاق ساتسوپ، یک قالب فولادی از بتن جدا شد. اگر این اشکال سازهای همه به هم گره می خوردند، تلفات جانی بسیار بیشتری را نیز میتوانست در بر داشته باشد.