کولینگ تاور چیست؟

کولینگ تاور (cooling tower) محبوبترین نوع از مبدلهای حرارتی بشمار میرود که با نامهای سیستم کولینگ و حتی کولینگ واتر نیز شناخته میشود. در واقع با استفاده از این دستگاه، شرایط تماس بیشتر آب و هوا فراهم میشود تا دمای آب کاهش یابد و اصطلاحاً آب صنعتی خنک شود. بنابراین کولینگ تاور با خنک کاری آب داغ فرآیندهای صنعتی، دارای چهار مزیت عمده است:

- آب داغی که توسط کولینگ تاور (cooling tower) خنک میشود، دوباره به چرخه تولید باز میگردد و راندمان تولید در صنعت افزایش مییابد.

- باعث صرفه جویی قابل توجه در مصرف آب میگردد.

- از استهلاک و فرسایش ناشی از گرم شدن بیش از حد دستگاهها پیشگیری میکند.

- مانع از افزایش ذمای آبهای سطحی و سفره های زیر زمینی میگردد.

حال بهتر قابل درک است که چرا در بیش از 97 درصد کارخانجات و کارگاههای صنعتی و حتی ساختمانهای اداری، تجاری و مسکونی در سراسر دنیا از کولینگ تاور استفاده میشود. در این مقاله سعی کردیم که تمامی مشخصات و کاربردها و نحوه طراحی و انتخاب انواع کولینگ را بررسی کنیم. در پایان مطمئناً شما قادر به خرید مناسبترین کولینگ تاور با بهترین قیمت جهت استفاده در کاربری مورد نظر خود خواهید بود.

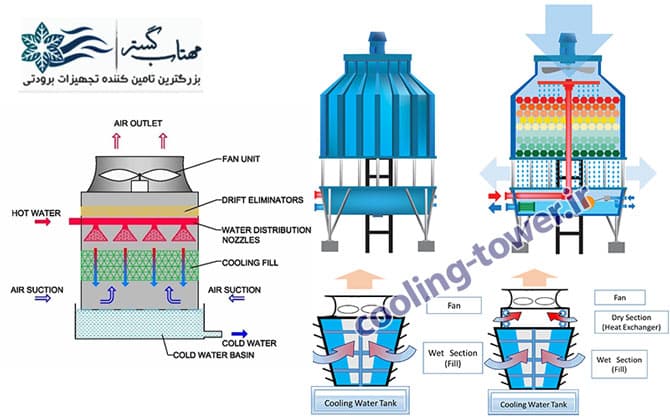

مکانیزم عملکرد کولینگ تاور

نوع جریان، نوع انتقال حرارت، نحوه مکش فن، فرم دستگاه و جنس کولینگ تاور، همه و همه عواملی هستند که میتوانند بر نحوه و مکانیزم عملکرد سیستم کولینگ (cooling tower) تأثیر داشته باشند. البته تقریباً در تمامی مدلها عمل تبخیر انجام می گیرد. به بیان دقیقتر، تبخیر در کولینگ تاور مدار باز به صورت گسترده و در مدلهای هیبریدی و مداربسته، بسیار بسیار کم است. از همین رو به بررسی رفتار سیستم کولینگ در حالت تبخیری خواهیم پرداخت:

در کولینگ تاورهای تبخیری، ابتدا آب از طریق مجرای لولههای ورودی وارد بیسین (تشتک) میشود. سپس آب توسط پمپ به قسمت بالایی سیستم کولینگ انتقال پیدا میکند. در قسمت بالای برج، اسپرینکلرهدهایی (نازلها) طراحی شدهاند تا آب را به صورت یکنواخت بر روی پکینگ توزیع کنند. دقت داشته باشید که چنانچه پکینگها دچار مشکلات خوردگی، پوسیدگی، شکستگی و… باشند و یا نازلها آب را به صورت یکنواخت بر روی پکینگ نریزند، دستگاه دچار افت راندمان میشود؛ و در آن حتماً رسوب تشکیل میگردد. علاوه بر اینها، باید فعلاَ با راندمان عالی دستگاه خداحافظی کنید.

از سوی دیگر، هوا نیز توسط فنها به داخل مکش پیدا میکند. در نتیجه با ریزش یکنواخت آب بر روی پکینگها، یک لایه نازک آب و یا قطرات بسیار ریز آب به وجود میآید که سطح تماس گستردهای با هوا خواهند داشت. و با تماس میان آب و هوا، تبادل گرمایی صورت میگیرد و آب خنک میشود. در نهایت نیز، هوای گرم از طریق بخش بالایی کولینگ تاور به بیرون پرتاب میشود. و آب خنک شده نیز توسط لولههای رفت و برگشتی، مجدداَ وارد چرخهی صنعت میشود.

روشهای انتقال حرارت در سیستم کولینگ

به طور کلی انتقال حرارت در کولینگ تاورها به چهار روش:

- سیستم مداربسته

- کولینگ تاور مدارباز

- مدلهای هیبریدی

- و برجهای خنک کننده خشک

انجام میشود. به بیان دیگر، شیوههای انتقال حرارت بر مبنای «استفاده یا عدم استفاده از آب» و «نوع اقلیم» تعیین میشود. البته که بسیاری از کارشناسان، مدلهای هیبریدی و البته مدلهای خشک را شاخه ای از سیستم کولینگ مداربسته می دانند. اما با توجه به تفاوتهای عملکردی، این مدلها را به صورت جداگانه ای بررسی خواهیم نمود.

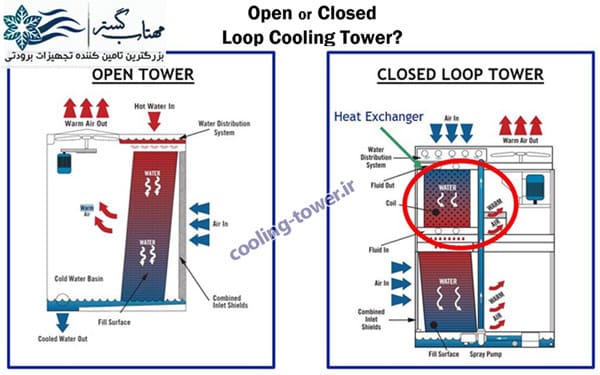

کولینگ تاور مدارباز (مرطوب)

کولینگ تاور مدارباز (open floor cooling tower) بیشتر در سیستم های صنعتی بزرگ مورد استفاده قرار می گیرد. زیرا قابلیت خنک سازی سیال در سیستم کولینگ مدارباز، بسیار قدرتمند است. سیستم مدار باز با نام برج خنک کننده مرطوب نیز شناخته میشود و روش انتقال حرارت در آن مستقیم است. بدین گونه که سیال (آب) به طور مستقیم با هوای خنک تماس برقرار میکند و موجب خنک سازی آب میشود. در نتیجه هدف نهایی این است که دمای آب داغ به اندازه دمای هوای بیرون از دستگاه برسد.

مکانیزم عملکرد کولینگ تاور مدارباز در چند مرحله انجام میشود:

- ابتدا آب داغی که باید سرد شود به بخش بالایی سیستم کولینگ هدایت میشود.

- سپس بوسیلهی سیستم توزیع آب (اسپرینکلر هد)، آب پرحرارت را بر روی سطوح پکینگ اسپری میکند.

- آب ریخته شده بر روی سطوح پکینگ مدیا، موجب ایجاد لایههایی نازک از آب میگردد که با ایجاد سطح گستردهی تماس، آمادهی برخورد با جریان هوای ورودی است.

- در ادامه فن ها (محوری یا سانتریفیوژی)، هوای ورودی را روی سطوح پکینگ مدیا به گردش در میآورند. در حقیقت، فن ها هوای بیرون را وارد کولینگ تاور کرده و به سمت بالا هدایت میکنند.

- این برخورد گستردهی هوا و آب، موجب عملیات تبخیر و در نتیجه خنک شدن آب داغ میشود.

- در نهایت آب سرد شده به درون تشتک زیر پکینگ ریخته میشود. و وارد لولههایی میشود که آب خنک شده را مجدداَ به فرآیند صنعتی برگرداند.

- هوا نیز توسط لولههای خروجی بالای کولینگ تاور، از دستگاه به بیرون پرتاب میشود.

ویژگیهای سیستم کولینگ مدارباز

از جمله مزایای سیستم کولینگ مدارباز میتوان به فاکتورهای زیر اشاره نمود:

- بازدهی: سیستم کولینگ مدارباز دارای بازدهی بسیار فوق العاده ایست. چرا که به علت تماس مستقیم آب و هوا و انجام عملیات تبخیر، انتقال گرما با سرعت و توان بیشتری انجام میگردد.

- سایز و ابعاد: شما میتوانید بسته به متراژ فضای محیطی کارگاه خود، به سفارش برج خنک کننده مدارباز با ابعاد دلخواه، اقدام کنید. همچنین بایستی بدانید که چنانچه ظرفیت دو سیستم مدارباز و مداربسته یکسان باشد، مدل مدارباز میتواند در ابعاد کوچکتری طراحی شود.

- ظرفیتهای گوناگون: امکان تولید سیستم مدارباز در ظرفیت های بسیار متنوع؛ بسته به سفارش صاحبان صنایع و کارفرمایان

- ظرفیتهای بزرگ: قابلیت طراحی و ساخت کولینگ تاورهای مدارباز در ظرفیت بزرگ تا 1000 تن

- هزینه راه اندازی: به علت بهره گیری از لولهها یا کویل های مسی در تجهیزات کولینگ تاور مدارباز، هزینههای طراحی و راه اندازی ابتدایی این سیستم بسیار کمتر است (در برابر هزینههای نسبتاَ بالاتر سیستم مداربسته). همچنین استفاده از یکسری پره آلومینیومی نیز در کاهش قیمت تمام شدهی این دستگاهها شدیداَ موثر است.

به یاد داشته باشید که در سیستم برج خنک کن مدارباز از عملیات تبخیر استفاده میشود. در نتیجه بخشی از آب بخار شده و نیاز به آب جبرانی برای دستگاه است.

معایب کولینگ تاور مدارباز

انواع سیستمهای کولینگ مدار باز دارای دو عیب بزرگ هستند:

- اول آنکه در این سیستم، رسوب گذاری دائماَ رخ می دهد (به دلیل تبخیر). و میتواند راندمان کلی دستگاه و طول عمر قطعات کولینگ تاور را کاهش دهد.

- و دوم اینکه، همین رسوب گذاری های پی در پی، موجب میشود تا نیاز به شستشوهای مداوم و تعمیرات بیشتر در سیستم مدارباز احساس شود.

کولینگ تاور مداربسته

سیستم مداربسته کولینگ تاور با نام «روش دفع حرارت غیرمستقیم» نیز شناخته میشود. در حقیقت این دستگاههای خاص در چندین ابعاد متفاوت بایستی صورت بگیرد:

- ساختار: به لحاظ ساختاری، کولینگ تاورهای مداربسته و مدارباز دارای شباهت های بسیار زیادی با یکدیگر هستند. مکانیزم عملکرد این دو سیستم نیز کاملاَ مشابه است. با این تفاوت که برج خنک کننده مدارباز، به منظور انتقال حرارت آب و سیال از وجود «مبدل حرارتی و کویل حرارتی» بهره می برد.

- سیکل جریان: همچنین سیکل جریان سیالها نیز در این دو نوع سیستم متفاوت است. به طوریکه آب در کولینگ تاور مداربسته در یک مجرای کاملاَ بسته و پاکیزه به حرکت در میآید. بر خلاف مدلهای مدارباز که در آنها، آب بطور آزادانه به حرکت درمیآید. و سپس با هوا تماس پیدا میکند.

- مدار سیال: کولینگ تاور دو سیکل مجزای «خارجی» و «داخلی» دارد. با استفاده از این دو سیکل مجزا، مراحل انتقال حرارت انجام میگیرد. در سیکل داخلی، فقط سیال جریان دارد. اما سیکل خارجی در توزیع آب روی کویل مسی نقش دارد. همچنین انتقال مقداری از حرارت سیال به محیط بیرون نیز توسط سیکل خارجی انجام میشود.

- انتقال حرارت: شیوه انتقال گرما در برج خنک کننده مداربسته، مس غیرمستقیم آب با هوا است.

مکانیزم عملکرد کولینگ تاورهای مداربسته

سیستم انتقال حرارت در سیستمهای کولینگ مداربسته به صورت غیرمستقیم است. نحوهی برخورد سیال و هوا در کولینگ تاور مداربسته به صورت غیر مستقیم است. به طوریکه آب (سیال) ابتدا از بالای دستگاه وارد میشود و بوسیهی چندین آب فشان به سمت زیرین دستگاه انتقال پیدا میکند. سپس آب از لولههای پره دار عبور میکند. این لولههای پره دار به جای پکینگها در کولینگ تاور مداربسته مورد استفاده قرار میگیرد و با ایجاد سطح تماس گسترده با جریان هوای خنک، موجب خنک شدن جریان آب گرم میشود. به عبارت دیگر، آب خنک روی سطح خارجی کویل مسی با جریان هوا برخورد پیدا میکند. نتیجه این برخورد، خنک شدن سیال با استفاده از خاصیت تبخیر (با هدررفت کم آب) است.

مزایای کولینگ تاور مداربسته

کولینگ تاور مداربسته نیز دارای ویژگیهای منحصر بفرد متعددی است. بایستی بدانید که به دلیل خشکی شدید در کشور ایران و بسیاری از کشورهای همسایه، استفاده از سیستم مداربسته در طراحی برج های خنک کننده، بسیار گسترش یافته است. زیرا میزان هدررفت آب در این نوع تجهیزات بسیار کم است. برخی از این ویژگیها عبارتند از:

- استفاده از کویل مسی (افزایش ضریب انتقال و افزایش بازدهی سیستم مداربسته)

- صرفه جویی عالی در مصرف آب

- عدم نیاز به تزریق آب جبرانی

- کاهش مصرف چشمگیر برق

- مناسب برای مناطق خشک و کویری (مناطق کم آب کشور)

- خنک سازی مناسب سیال

- رعایت استانداردهای کیفی بین المللی CTI به هنگام طراحی دستگاه

- کولینگ تاور مداربسته به خوبی کیفیت مایعات (سیال) درون لولهها را حفظ و تضمین میکند.

همچنین نکته جالب اینجاست که مایع درون سیکل های برج خنک کننده مداربسته، عمدتاَ ترکیبی از «آب و گلیکول» است.

کولینگ تاور هیبریدی

در کولینگ تاور هیبریدی، سیال از درون کویل مسی حرکت میکند. سپس توسط اسپرینکلرهد ها، آب بر روی سطح خارجی کویل توزیع میگردد. بوسیلهی همین عملکرد، آب به دو صورت مرطوب و خشک خنکسازی میشود و با جریان هوا به تبادل حرارت می پردازد. نکتهی مهم اینجاست که هرگاه هوای محیط گرم باشد، عمل توزیع آب روی کویلهای مسی صورت می گیرد. اما در هنگام شب و یا به هنگام خنک شدن دمای هوای محیط، کولینگ تاور هیبریدی فقط و فقط به صورت خشک فعالیت میکند.

ساختار کولینگ تاور هیبریدی بر اساس مکانیزم ترکیبی دو سویه است. این مکانیزم دوسویه شامل «دو مسیر آب سری» و «دو مسیر جریان هوای موازی» است. علاوه بر آن، دو بخش بالا و پایین کولینگ تاور هیبریدی نیز مربوط به دو عملکرد خشک و مرطوب است. بدین صورت که قسمت فوقانی برج خنک کن، دارای لولههای پره ای است و مربوط به عملکرد خشک دستگاه است.

همچنین بخش زیرین دستگاه نیز شامل آکنههایی است که عملکرد مرطوب خنک سازی در آن انجام میشود. نوع خاص طراحی این نوع کولینگ تاور هیبریدی، موجب میشود که نشتی سیال، تمامی مکش های اضافی و تبخیر آب به حداقل ممکن کاهش یابد. شاید به دلیل همین عملکرد است که برج خنک کننده هیبریدی را زیرمجموعهای از مدلهای مداربسته به شمار میآورند.

مزایای سیستم کولینگ هیبریدی

کولینگ تاور هیبریدی با عنوان سیستم ترکیبی خشک – مرطوب نیز شناخته میشود. از همین رو همزمان دارای برخی ویژگیهای مشترک انواع سیستمهای کولینگ مدارباز و مدار بسته است. از جمله مزایای کولینگ تاور هیبریدی میتوان به پارامترهای زیر را نام برد:

- جلوگیری از تبخیر آب و هدررفت سیال

- خنکسازی آب با راندمان بالا

- بی نیاز به دستگاههای جانبی همچون سختی گیر

- قابلیت استفاده در کارگاهها و کارخانجات بزرگ

- تعبیه کویل های مسی در طراحی (کاهش مصرف آب)

- مناسب برای زمانهای خشکسالی و شهرهای خشک و کویری کشور

- عبور بی دردسر جریان سیال. (با توجه به طراحی دستگاه با استفاده از لولههای با قطر بزرگ)

- مناسب برای استفاده در نیروگاهها و پالایشگاههای بزرگ. (در این کاربری ها بایستی آب داغ به طور مستمر خنک شده و مجدداَ به فرآیند صنعتی بازگردد).

- عدم هرگونه مشکل در سیستم توزیع آب کولینگ تاور (برخلاف سیستم های مدارباز)

کولینگ تاور خشک

کولینگ تاور خشک (Dry Cooling Tower) ساختاری شبیه به مدل مداربسته دارد. به همین دلیل مدلهای خشک را نیز زیرمجموعه ای از سیستم مداربسته معرفی میکنند. در رابطه با مکانیزم عملکردی کولینگ تاور خشک میتوان گفت که:

در شروع کار، آب داغ بوسیلهی مجراهای لوله ای و پمپها به درون برج وارد میگردد. سپس این آب داغ در لولههای مسی رفت و برگشتی به جریان در میآید. بایستی بدانید که کولینگ تاور خشک فاقد پکینگ مدیا است و در عوض، دارای سیستم چرخش توزیع آب اتوماتیک و کویل مسی است. با استفاده از همین سیستم توزیع آب اتوماتیک (Rotating Spinkler)، آب پرحرارت به درون کویلها پاشیده میشود. همزمان با عمل توزیع آب، جریان هوای خنک نیز توسط فنها به سمت بالای دستگاه حرکت میکند. در واقع این فن ها در سطح بیرونی لولههای برج خنک کننده خشک قرار داده شده است و به افزایش مجاورت آب و هوا کمک میکند. این سطح تماس همزمان میان آب و هوا، موجب تبخیر و خنک سازی بخشی از آب داغ میشود.

در نهایت سیال (آب) سرد شده در بیسین ها (تشتکها) جمع آوری میشود و از طریق مجراهای طراحی شده، مجدداً برای استفاده به چرخه صنعت و تولید باز میگردد. همچنین هوای گرم نیز توسط لولههای خروجی، به بیرون از کولینگ تاور خشک پرتاب میشود. نوع تبادل حرارت در برج خنک کننده خشک نیز به صورت غیرمستقیم است.

ویژگیهای کولینگ تاور خشک

کولینگ تاور خشک، با توجه به عملکرد خاص خود دارای ویژگیهای متعددی است. ویژگیهایی که عمدتاَ شبیه به مدل مداربسته است، اما در آنها تفاوتهایی نیز دیده میشود. برای آشنایی با مزایای کولینگ تاورهای خشک، ذکر نکات زیر ضروریست:

- کاهش هزینههای خرید قطعات مصرفی (به مانند پکینگها در سیستم مدارباز کولینگ تاور)

- کاهش نیاز به تعمیر

- درصد رسوب ناپذیری قابل توجه (جلوگیری از رشد جلبک و… در دیوارههای دستگاه)

- مناسب برای مناطق خشک و کم آب کشور

- انتخاب بی دردسر سیال (دست باز کارفرمایان برای انتخاب سیالات مایع یا گازی)

- تبخیر کم. (بر خلاف بسیاری از متون موجود، بایستی گفت که میزان تبخیر در این دستگاهها بسیار کم است؛ و صفر نیست!)

- بهینه سازی مالی؛ به جهت کاهش بکارگیری مواد شیمیایی در راستای گندزدایی و تصفیه آب

- عدم نیاز کولینگ تاور خشک برای اضافه شدن آب جبرانی

مکانیزم چرخش آبگرم (روغن) در سیستم کولینگ خشک، مشابهت بسیار زیادی با نوع کارکرد یونیت هیترها دارد. همچنین باید گفت که این دستگاهها دارای یک عیب بزرگ هستند!!. بله… چنانچه دمای محیط اطراف کولینگ تاور خشک بیش از حد گرم شود، راندمان یا بازدهی دستگاه کاهش مییابد.

قیمت کولینگ تاور

تعیین قیمت کولینگ تاور، تابع عوامل و فاکتورهای ریز و درشت زیادی است. در این میان، «نوع مدل انتقال حرارت»، «جنس بدنه» و البته «ظرفیت»، مهمترین عوامل در تعیین نهایی قیمت است. به همین دلیل با چند مثال، به بررسی قیمت برجهای خنک کننده در شرایط تولید متفاوت خواهیم پرداخت:

- مشخصاَ به هر میزان که ظرفیت دستگاه بیشتر باشد، قیمت کولینگ تاور نیز افزایش مییابد.

- بایستی بدانید تولید این دستگاهها از 5 تن تبرید تا 7500 تن در شرکت مهتاب گستر انجام می گیرد. لذا قیمت سیستم های کولینگ از 16 میلیون تومان آغاز میشود و تا قیمت 4.5 میلیارد تومان نیز متفاوت خواهد بود.

- قیمت کولینک تاور هیبریدی از تمامی مدلهای دیگر گرانتر خواهد بود. همچنین کولینگ واتر مدار باز نیز از مدلهای دیگر (مداربسته و خشک) ارزانتر است.

- قیمت کولینگ تاورها بر اساس جنس نیز متفاوت است. به یاد داشته باشید که قیمت برج خنک کننده فایبرگلاس از نوع استیل، به مراتتب ارزانتر است. البته با توجه به مزایای گسترده فایبرگلاس، قیمت کولینگ تاور فایبرگلاس بیشتر از مدلهای چوبی و گالوانیزه است.

- همچنین به منظور سفارش طراحی و تولید برجهای خنک کننده در ابعاد بیش از 7500 تن نیز میتوانید با کارشناسان فنی و متخصص ما در شرکت مهتاب گستر تماس بگیرید.

- قیمت کولینگ تاور آدیاباتیک

با توجه به نوع طراحی و تولید خاص این نوع از برجهای خنک کننده، پیشنهاد میشود جهت اطلاع از قیمت کولینگ تاور آدیاباتیک با کارشناسان شرکت مهتب گستر تماس بگیرید. عوامل مختلفی همچون نوسانات قیمتی مواد اولیه و دلار، میزان ظرفیت دستگاه و…، همگی بر تعیین نهایی قیمت سیستم کولینگ آدیاباتیک موثر هستند.

- قیمت کولینگ تاور گرد و مکعبی

به طور کلی قیمت کولینگ تاور گرد یا مخروطی، ارزانتر از مدلهای مکعبی است. اما بایستی بدانید که مدلهای مکعبی از هر لحاظ، دارای قدرت و توان عملکردی بهتری در مقایسه با برج خنک کننده گرد هستند. برای اطلاع از بروزترین قیمت کولینگ تاور مکعبی و مخروطی و دریافت مشاورههای رایگان در رابطه با ویژگیهای هر یک از این مدلها، کافیست با متخصصین مجموعه مهتاب گستر تماس بگیرید. همکاران ما ضمن ارائهی مشاورههای تخصصی، ظرفیت و ابعاد مورد نظرتان را جویا میشوند و به محاسبه قیمت سیستم کولینگ مدنظرتان اقدام خواهند کرد.

عوامل موثر بر قیمت سیستم کولینگ

قیمت سیستم کولینگ بر مبنای توجه به عوامل متعددی تعیین میشود. هر یک از این عوامل تا حدود خاص خود (کم یا زیاد)، میتوانند بر قیمت نهایی این دستگاهها تأثیرگذار باشند. عواملی همچون:

- ظرفیت کولینگ تاور (در رابطه با این پارامتر مطالبی بیان شد)

- تنوع انتقال حرارت، جریان و قرارگیری مکانیکی (مداربسته، مدارباز، هیبریدی، جریان متقاطع و…)

- ابعاد فیزیکی ساخت این تجهیزات

- جنس بدنه دستگاه (بتنی، گالوانیزه، فایبرگلاس، استیل و…)

- نوع، تعداد و برند فن دستگاه (سانتریفیوژی یا محوری) و پروانهها

- نوع و جنس پکینگ (فیلمی در گامهای مختلف یا مدلهای متفاوت پکینگ اسپلش) یا نوع و جنس کویل

- خارجی یا ایرانی بودن قطعات و ویژگیهای سیستم کولینگ

- لایههای رزین مصرفی

- اتصالات و قطعههای ریز و درشت دستگاه

- کیفیت و قدرتDrift Eliminator (قطره گیر)

- مدل الکتروموتورهای نصب شده در برج خنک کن

- فرم شکلی سیستم کولینگ

- مونتاژی یا دمونتاژ بودن نصب cooling tower

بنابراین فاکتورهای بسیار زیادی در تعیین نهایی قیمت کولینگ تاور تأثیرگذار خواهد بود. اما با توجه به تغییرات پیاپی قیمت دلار، سفارش های متعدد و متفاوت کارفرمایان و تغییرات دلخواه مشتریان در هر طراحی، نمی توان فیمت دقیق و مشخصی را ارائه نمود. از همین رو پیشنهاد میکنیم که حتماَ با کارشناسان شرکت مهتاب گستر تماس بگیرید. و ضمن ارائه درخواست ها و نیازهای پروژه و یا کسب و کارتان، هم از آخرین قیمت انواع کولینگ تاور اطلاعات دقیق کسب کنید؛ و هم در رابطه با انتخاب بهترین گزینهی خرید، از متخصصین فنی مهتاب گستر مشاوره رایگان دریافت نمایید.

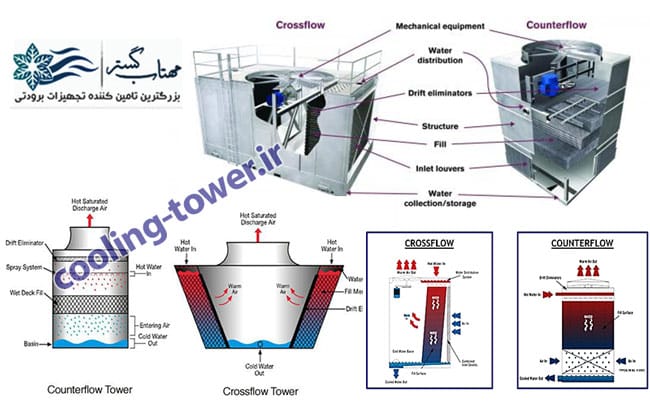

دسته بندی کولینگ تاورها بر مبنای جهت جریان

کولینگ تاورها (COOLING TOWER) بر اساس جهت جریان هوا و آب به 3 گروه کلی قابل دسته بندی هستند:

- جریان موافق

- جریان مخالف

- و جریان متقاطع

در این میان، دو مدل سیستمهای خنک کاری «جریان متقاطع» و «جریان مخالف»، معمولاَ دارای کاربردهای بیشتری هستند.

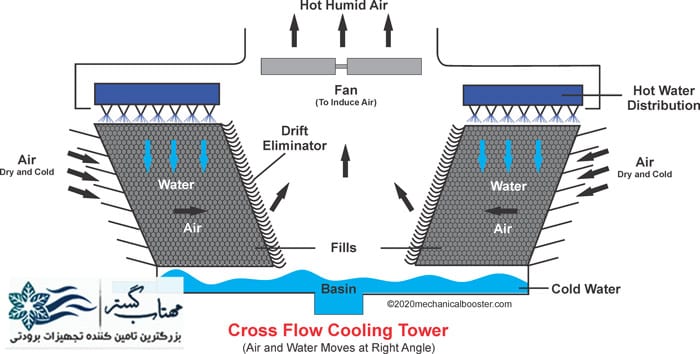

کولینگ تاور جریان متقاطع (Cross flow)

همانطور که از نام این سیستم نیز مشخص است، سیستم کولینگ تاور جریان متقاطع به گونه ای طراحی شده است که سیال و هوا، در جهت عمود بر یکدیگر حرکت می کنند. یعنی دمیدن هوا به صورت عمودی روی تیوب ها انجام میشود. و همچنین سیال یا آب در راستای جهت افقی وارد دستگاه شده و حرکت میکند.

در رابطه با سیستم کولینگ تاور جریان متقاطع بایستی بدانید که:

- به منظور افزایش حداکثری بازدهی و راندمان در برجهای خنک کننده جریان متقاطع، توصیه میشود که به کمک نرم افزار و تحلیل دادهها، جریانی پرتلاطم و پراغتشاش به وجود بیاورید. در حقیقت سطوحی را که در آن تماس بین هوا و آب انجام میشود را افزایش دهید. با این کار، هوا راحت تر میتواند با تمامی لایههای آب برخورد کرده و آب را خنک کند.

- سیستم کولینگ تاور خشک نیز بر مبنای همین جریان عمود سیال و هوا (Cross flow) طراحی و تولید خواهد شد.

- در برج خنک کننده جریان متقاطع، آب پرحرارت بوسیلهی لولههای ورودی به درون بخش تشتک ریخته میشود.

سپس اّب داغ از طریق حفرههای تشتک، بر روی سطوح پکینگ کولینگ تاور فرود میآید. در نهایت نیز با ایجاد سطح مناسب بین هوا و آب روی پکینگها، عملیات خنک سازی سیال یا آب انجام میشود.

مزایای سیستم کولینگ جریان متقاطع

- میزان هدر رفت آب بسیار کم

- بازدهی بسیار بالا

- قدرت خنک سازی بسیار زیاد

- نصب و اجرای پرسرعت و راحت

- طول عمر مناسب. (در صورت نگهداری صحیح کولینگ تاور و تزریق مناسب و به موقع آب جبرانی)

- قیمت مقرون به صرفه و راه اندازی و اجرای کم هزینه

کولینگ تاور جریان همسو (Parallel flow)

از این نوع سیستم کمتر در برجهای خنک کننده (cooling water) استفاده میشود و بیشتر برای مبدلهای حرارتی دو لوله ای مورد استفاده قرار میگیرند. در سیستم کولینگ جریان همسو، بیشترین میزان انتقال گرما زمانی اتفاق می افتد که دو سیال گرم و سرد با هم وارد سیستم میشوند. در واقع در سیستم جریان همسو، آب یا دو سیال گرم و سرد از یک سمت وارد دستگاه میشوند. سپس موازی همدیگر حرکت کرده و طی فرآیندهایی، در نقطهی پایانی تقریباَ همدما میشوند.

کولینگ تاور جریان مخالف (Counter flow)

سیستم کولینگ تاور جریان مخالف با نام «جریان ناهمسو» نیز شناخته میشود. بدین ترتیب که دو سیال سرد و گرم، از دو جهت مخالف یکدیگر وارد دستگاه می شوند. در توضیح مکانیزم عمکلرد کولینگ تاور جریان مخالف ذکر چند نکته ضروریست:

- در این نوع فرآیند، هوا به شکل عمودی حرکت کرده و به سوی بخش بالایی دستگاه می رود.

- به دلیل همین حرکت افقی دستگاه، از تشتک در سیستم کولینگ جریان مخالف استفاده نمیشود.

- در مدل جریان مخالف، تقریباَ بیشتر از دیگر مدلها بازدهی و راندمان مثبت اتفاق می افتد. زیرا اختلاف دمای متوسط در طول بخشهای مختلف لوله، نسبت به بقیه جریان ها بیشتر است.

- درادامه، آب پرحرارت توسط اسپرینکلر هد (نازلهای توزیع آب) بر روی پکینگها با فشار ریخته میشود. درواقع پکینگها با ایجاد سطح گسترده برای تماس هوا و آب، موجب خنک شدن آب داغ میشوند.

- از این نوع سیستم هم در انواع کولینگ تاور و هم در طراحی مبدل حرارتی لوله و پوسته استفاده میشود.

- بایستی بدانید که فاصله قرارگیری نازلهای توزیع آب نسبت به یکدیگر، به گونه ای است که هیچگونه مقاومتی در برابر جریان هوا نداشته باشند. در واقع جریان هوا بایستی بتواند که به راحتی روی سطح پکینگها جریان پیدا کند.

تقسیم بندی کولینگ تاورها از نظر وزش هوا

کولینگ تاورها بر اساس نوع وزش هوای درونی نیز قابلیت دسته بندی دارند. درحقیقت بر اساس نحوهی وزش هوای درون برجهای خنک کننده، این دستگاهها به دو مدل:

- کولینگ تاور جریان مکانیکی (با مکش اجباری)

- سیستم کولینگ جریان طبیعی (natural draft)

تقسیم میشوند. هریک از این دو مدل بسیار پرتقاضا هستند؛ اما مدل کولینگ تاور جریان مکانیکی عمدتاَ دارای پیچیدگی های بیشتری است. در ادامه به بررسی هر دو نوع مکانیزم خواهیم پرداخت.

کولینگ تاور جریان طبیعی

انواع کولینگ تاور جریان طبیعی دارای سیستمی بسیار ساده تر و کاراتر هستند و میتوانند با سرعت زیادی به خنکسازی آب بپردازند. در واقع در سیستم برج خنک کننده جریان طبیعی، بر روی هوای ورودی به دستگاه، توزیع آب صورت می گیرد. کار توزیع آب بر عهدهی نازلهای سیستم کولینگ (COOLING TOWER) است تا تماس میان آّب و هوا بطور طبیعی اتفاق بیفتد. بایستی بدانید که برجهای خنک کننده هذلولی نیز با همین سیستم (جریان طبیعی)، طراحی و ساخته میشود.

کولینگ تاور جریان مکانیکی

مکانیزم کولینگ تاور جریان مکانیکی که با مکش اجباری توسط فن شناخته میشود، خود به دو نوع:

- مکش القایی با فن

- و مکش اجباری فن

تقسیم میشود. در سیستم کولینگ جریان مکانیکی، هوا از بیرون به درون برج هدایت میشود و با سیال (آب) برخورد پیدا میکند. بد نیست بدانید که هوای از بیرون توسط یکی از دو نوع فن محوری یا سانتتریفیوژی وارد دستگاه میشود. در نتیجه سیال خنک میگردد و حرارت آب به محیط بیرون از کولینگ تاور انتقال مییابد. اما حال این سوال به وجود میآید که دو نوع «مکش القایی فن» و «مکش اجباری فن»، چه تفاوتهایی با یکدیگر دارند؟!

مکش القایی با فن

مکش القایی با فن (Induced draft) یکی از گونههای وزش باد در کولینگ تاور جریان مکانیکی به شمار میرود. در این مدل، قطعه «فن» در بخش بالایی دستگاه قرار داده میشود. این مسئله موجب میشو که جریان هوای خروجی سرعت بسیار بالایی داشته باشد. و البته جریان هوای ورودی با سرعت به مراتب کمتری وارد برج خنک کننده میشود.

مکش اجباری با فن

در مدل مکش اجباری کولینگ تاور (forced draft)، بایستی از فن های قدرتمندی استفاده نمود تا:

- اولاَ پدیده بازگشتت موقت اتفاق نیفتد.

- و ثانیاَ بتوان جریان هوا را با قدرت ویژه ای وارد دستگاه کرد.

بنابراین مشخصاَ سرعت جریان هوای وروی در مدل کولینک تاورهای مکش اجباری زیاد است. اما سرعت جریان هوا در هنگام خروج کمتر خواهد بود. در برج خنک کننده مکانیکی با مکش اجباری، به دلیل قدرت بالا در ورود جریان هوا، امکان یخ زدگی قطعات دستگاه وجود خواهد داشت (در فصول سرد سال).

دسته بندی سیستم کولینگ تاور بر اساس نوع فن

انواع کولینگ تاور بر اساس نوع دمش یا مکش هوا نیز قابل دسته بندی هستند. به طور کلی:

چنانچه مکانیزم عملکرد سیستم کولینگ بر مبنای مکش هوا (هوای مکیده شده) باشد، عمدتاَ از هر دو مدل فن سانتریفیوژی و فن محوری استفاده میشود. اما در صورتی که نحوه عملکرد برجهای خنک کننده براساس دمش هوا (هوای دمیده شده) باشد، «فن محوری» مورد استفاده قرار میگیرد. جالب است بدانید که مکش یا دمش فن ها، نحوهی چرخش این قطعات را متفاوت میکند، به طوریکه:

در اصل انواع کولینگ تاور بر اساس نوع چرخش فن به دو نوع متفاوت «سیستم کولینگ با فن گریز از مرکز» (سانتریفیوژی) و «فن جریان محوری» تقسیم بندی میشوند. فن محوری برج خنک کننده در قسمت زیرین دستگاه نصب میگردد؛ اما فن سانتریفیوژی در بخش بالای کولینگ تاور قرار داده میشود. به همین دلیل است که کارشناسان همواره معتقدند: «دنیای انتخاب انواع برجهای خنک کننده، بسیار گسترده و حساس است.»

جنس بدنه

مشخصاَ انتخاب جنس بدنه کولینگ تاور، یکی از مهمترین مراحل در آنالیز قیمت، بررسی کارایی و خرید انواع سیستم کولینگ محسوب میشود. بدنه برجهای خنک کننده میتواند از جنس و متریالهای مختلفی همچون: فایبرگلاس، پلی اتیلن، گالوانیزه، استنلس استیل، بتن، چوب و… باشد. در این میان، مدلهای چوبی، بتنی و گالوانیزه، به نوعی منسوخ شده هستند. همچنین به دلیل پیچیدگی طراحی، سیستم تبرید پلی اتیلنی نیز در بازار قابل دسترس نیست. در ادامه به بررسی مزایا و معایب انواع جنس بدنه کولینگ تاور خواهیم پرداخت.

کولینگ تاور فایبرگلاس

محبوبترین و پراستفادهترین جنس این مدلهای سیستمهای خنککاری، «کولینگ تاور فایبرگلاس» است. فایبرگلاس (GRP) ماده ای پرکاربرد در صنعت است که از ترکیب «چندین رزین، مواد پلیمری و الیاف شیشه ای» ساخته میشود. استحکام، مقاومت دمایی، سطح صاف، مقاومت ضربه ای و فشاری مناسب و…، همه و همه از جمله مزایای فایبرگلاس است. درواقع به دلیل داشتن همین مزایای ارزشمند است که از فایبرگلاس در ساخت مخازن نگهداری سیالات و یا طراحی سیستمهای کولینگ استفاده میشود.

طراحی کولینگ تاور فایبرگلاس (GRP COOLING TOWER) در ظرفیت های مختلفی صورت میگیرد. در حقیقت ظرفیت کولینگ تاور فایبرگلاس میتواند از 5 تن تا چندین هزار تن (بسته به سفارش) طراحی شود. همچنین عملکرد دینامیکی و استاتیکی برجهای خنک کننده فایبرگلاس در تمامی ظرفیت های مختلف عالی است.

مزایای استفاده از فایبرگلاس

مزایای گسترده و کاربردی انواع کولینگ تاور فایبرگلاس موجب شده است که بیشترین تولید این دستگاهها در جهان، مربوط به مدلهای فایبرگلاسی باشد. اکثر صنایع سنگین و سبک، شرکتهای فولاد، پالایشگاهها، شرکتهای پتروشیمی، نیروگاهها و… نیز معمولاَ به سراغ برجهای خنک کننده فایبرگلاسی می روند. برخی از ویژگی های کولینگ تاور فایبرگلاس عبارتست از:

- هزینههای نصب، راه اندازی، نگهداری و تعمیرات مدلهای فایبرگلاس پایین است.

- تحمل دمایی بالا در شرایط های محیطی متنوع

- ایستادگی در برابر عناصر و سیالات شیمیایی، قلیایی و اسیدی

- شکل پذیری ویژه

- مقاومت در برابر ترک خوردگی، ضربه و فشار

- امکان تمیزسازی کولینگ تاور فایبرگلاس با انواع روشهای شستشو

- عایق کامل حرارتی

- قابلیت تولید در انواع بافت ها و رنگهای مختلف

- وزن بسیار مناسب فایبرگلاس. (مناسب برای ساخت انواع سیستم کولینگ با ظرفیت بالا)

تولید سیستم کولینگ فایبرگلاس

با توجه به خاصیتهای فایبرگلاس، تولید سیستم کولینگ فایبرگلاس (GRP COOLING TOWER) دارای تفاوت های زیادی با دیگر مدلهاست. از همین رو به ذکر برخی از نکات تولید سیستم کولینگ فایبرگلاس خواهیم پرداخت:

- استفاده از قطره گیرهای پلی پروپیلنی اسپلش و لانه زنبوری در مدل فایبرگلاسی، موجب کاهش هدررفت آب خواهد شد.

- فایبرگلاس را با ماده «ژلکت نوپیتل کلیکل» ترکیب کنید. حالا میتوانید با خیال راحت به تولید کولینگ تاور فایبرگلاسی اقدام کنید و خیالتان از بابت پرتوهای شدید و آسیب رسان خورشید راحت باشد!

- معمولاَ در تولید برج فایبرگلاس، علاوه بر قطعات داخلی، از بدنه فایبرگلاسی نیز برای دستگاه استفاده میشود.

- انواع سیستم کولینگ مرتباَ با سیالات و بخصوص «آب» در تماس هستند. بنابراین بهتر است در تولید قطعات داخلی کولینگ تاور فایبرگلاس از متریال «فولاد ضد زنگ» استفاده شود.

- همچنین میتوان از روکش های گالوانیزه نیز به منظور جلوگیری از زنگ زدن قطعات استفاده نمود.

کولینگ تاور استیل

کولینگ تاور استیل نیز گونه دیگری از برجهای خنکساز است که لقب «گرانترین برج خنک کننده» را یدک میکشد. سیستمهای کولینگ استیل با نام «برج خنک کن فلزی» نیز شناخته میشود. در ساخت این دستگاهها اکثراَ از ورق استیل 304 استفاده میشود. البته ورقهای 316 استیل نیز در ساخت این تجهیزات بکار میرود.

مهمترین ویژگی این دستگاهها، ضد زنگ بودن آن است. چرا که این دستگاهها دائماً در تماس با آب و شرایط اکسایش هستند. به خصوص در محیط های مرطوب و پرباران، کولینگ تاور استیل دارای مقاومت ویژه و 100 درصدی است.

سیستم کولینگ گالوانیزه

برجهای خنک کننده گالوانیزه نیز از زیرمجموعههای کولینگ تاور فلزی بشمار می روند. عمدتاَ در تولید کولینگ تاور گالوانیزه از فن های سانتریفیوژ استفاده میشود. از همین رو جریان هوا به صورت اجباری به درون برج وارد خواهد شد. همچنین در ساخت این نوع تجهیزات از متریال گالوانیزه گرم (hot galvanized) استفاده میشود و تنها زمانی مورد استفاده قرار می گیرند که هیچ گزینهی دیگری برای صاحب صنعت یا کارفرما در اختیار نباشد.

اگر محیط نصب کولینگ تاور گالوانیزه از همه لحاظ عالی باشد (شرایط دمایی، جوی و محیطی)، این دستگاهها نهایتاَ 20 سال عمر مفید دارند. البته بایستی بدانید که بدلیل فلزی بودن بدنهی کولینگ تاورهای گالوانیزه ای، بازدهی و راندمان این تجهیزات بسیار ویژه است. چرا که خاصیت تبادل گرما در متریالهای فلزی بسیار بالاست. از همین رو برجهای خنک کننده فایبرگلاسی میتوانند با سرعت بخشیدن به فرآیند تبادل گرما و دما، سیال ها را با راندمان بیشتر (و در زمان کمتری!) خنک کنند.

معایب کولینگ تاور گالوانیزه

بطور کلی استفاده از کولینگ تاور گالوانیزه منسوخ شده است. چرا که هم بسیار سنگین و گران قیمت هستند. هم برای ظرفیت های زیاد قابل استفاده نیستند. و هم هزینه تعمیرات آنها سرسام آور است. ضمناً انواع سیستم کولینگ گالوانیزه به سرعت در برابر واکنش های اکسایش و در تماس با آب، دچار زنگ زدگی میشوند. البته به جهت افزایش طول عمر و جلوگیری از زنگ زدن این تجهیزات از دو راه حل استفاده میشود:

- یا یک لایه رنگ بر روی بدنه گالوانیزه زده میشود.

- و یا یک رویه از جنس پی وی سی (PVC) روی بدنه سیستم کولینگ فایبرگلاس نصب میشود. البته این شرایط در صورتی کارساز است که از متریال کربن استیل نیز در کنار گالوانیزه استفاده شود.

کولینگ تاور بتنی

امروزه استفاده از انواع کولینگ تاور بتنی، تنها برای کاربری ها و نیازهای محدودی مورد استفاده قرار می گیرد. در رابطه با شرایط استفاده از سیستم کولینگ بتنی میتوان به موارد زیر اشاره نمود:

- کولینگ تاور بتنی برای صنایع و کارخانههای حجیم (نیروگاهها، صنایع پتروشیمی، پالایشگاه نفت، گاز و بنزین و…) مورد استفاده قرار می گیرد.

- کشورهایی همچون افغانستان و پاکستان که در زمینه صنعت ضعیف هستند، به ساخت برجهای خنک کننده بتنی اقدام میکنند.

- برای مواردی که سیالات پرحرارت در احجام و دبی بالایی نیاز به خنک کاری داشته باشند، کولینگ تاور بتنی بکار میرود.

- نوع بتنی تک سلولی در ابعاد 6*6 تا 15*15 توسط شرکت مهتاب گستر طراحی و اجرا میگردد.

- برای طراحی مدلهای بتنی ابتدا نیاز است که پلان های 2 بعدی و 3 بعدی تنظیم شود. و سپس نفاط دقیق اتصالات، قطعات الکترونیکی، فن ها و… بطور کامل تعیین گردد. سپس به اجرای سیستم کولینگ بتنی با بتن عیار مناسب اقدام شود.

معایب کولینگ تاور بتنی

به کارگیری کولینگ تاور بتنی، به مرور زمان کم و کمتر شده است. چرا که دارای معایب زیادی است. از معایب برج خنک کننده بتنی میتوان به موارد زیر اشاره نمود:

- قابلیت جابجایی به مکان های دیگر و پروژههای مختلف را ندارند.

- فرآیند اجرای کولینگ تاور بتنی بسیار پر هزینه و زمانبر است.

- پروسهی هرگونه تعمیر و بازرسی عملیاتی این دستگاهها، بسیار سخت و طولانی است.

- معمولاَ قابلیت ساخت برجهای خنک کننده بتنی در فرمهای مکعبی و گرد وجود نخواهد داشت.

- نشتی در مدلهای بتنی بسیار زیاد است (در گذر زمان)

- ابعاد زیادی را در محیط پروژه یا کارخانه اشغال می کنند.

- دارای ماندگاری و طول عمر مناسبی نیستند.

- وزن کولینگ تاور بتنی بسیار زیاد است. همچنین زیرسازی کف این تجهیزات نیز بسیار زمانبر خواهد بود.

به دلیل همین معایب گسترده است که استفاده از انواع سیستم کولینگ بتنی، با محدودیتهای زیادی همراه است.

فرم شکلی کولینگ تاور

کولینگ تاورها در چندین فرم مختلف تولید میشوند که هریک دارای ویژگی های خاص خود هستند:

- کولینگ تاور هذلولی: ساخت این مدل برجهای خنک کننده بسیار حجیم و وقت گیر خواهد بود. مدل هذلولی که در اصطلاح شبیه به یک «استوانهی کمر باریک» است، در نیروگاهها و شرکت های صنعتی و پتروشیمی بسیار بزرگ مورد استفاده قرار میگیرد.

- کولینگ تاور مکعبی: برجهای خنک کننده مکعبی را میتوان باکیفیت ترین و بهترین مدل این تجهیزات به لحاظ فرمی به شمار آورد. این تجهیزات نسبت به مدلهای گرد و ذوذنقه از قیمت بیشتری برخوردار است. و همچنین کارایی های بسیار بهتر و بیشتری نیز دارد.

- سیستم کولینگ گرد (مخروطی): مهمترین عامل خرید کولینگ تاورهای گرد، قیمتشان است. چرا که ارزانتر از دیگر مدلهاست.

- سیستم کولینگ ذوذنقه: این مدل دستگاهها در انحصار تولید شرکت های آمریکایی است. بطور کلی کاربرد کولینگ واتر ذوذنقه در ایران، بسیار کم است و در بازار ایران، با استقبال خوبی همراه نبوده است.

کولینگ تاور چیلر

برج خنک کننده چیلر بدون شک به عنوان پرکاربردترین مدل سیستم های خنک سازی مورد استفاده در صنایع، کارخانجات، پالایشگاهها و پتروشیمیها مطرح است. مکانیزم عملکرد کولینگ تاور چیلر بدین صورت است که:

- ابتدا گرمای تولید شده توسط کندانسور را به محیط آزاد یا اتمسفر منتقل میکند. بدین صورت که آب گرم خروجی از کندانسور چیلر به بخش فوقانی سیستم کولینگ منتقل میشود. سپس از آنجا به تشتک برجهای خنک کننده ریخته خواهد شد.

- در ادامه آب در تشتک به گردش در میآید و از بالای دستگاه به پایین ریخته میشود. سیال یا آب داغ، بایستی از پوشالهای پکینگ اسپلش که وظیفه افزایش سطح تماس را بر عهده دارد، عبور کند. پکینگ کولینگ تاور مسئولیت افزایش سطح تماس میان هوا و آب را دارد.

- هنگام عبور سیال فرآیندی از پکینگ، سیال داغ در برخورد با هوای خنکی که از درون لوورها و توسط فن به درون سیستم کولینگ جریان مییابد، گرمای خود را به هوا منتقل میکند. البته این هوای خنک میتواند بصورت جریان طبیعی نیز وارد برجهای خنک کننده شود.

کولینگ تاور آدیاباتیک

کولینگ تاور آدیاباتیک نوع خاصی از برجهای خنک کننده است که در آن تبادل گرمایی صورت نمی گیرد؛ بلکه سیال داغ با هوای سرد شده، به تبادل دمایی می پردازد. در حقیقت مکانیزم عملکرد سیستم کولینگ آدیاباتیک بدین گونه است که ابتدا آب پرحرارت به درون کویل ها ورود پیدا میکند. اما توزیع مستقیم آب بر روی سطوح کویلها انجام نمیشود (برخلاف مدلهای دیگر انواع سیستم کولینگ)؛ زیرا برای تبادل دمایی میان «آب» و «هوا»، ابتدا نیاز است که هوای محیط بیرون خنک شود.

مراحل خنک سازی هوای بیرونی (پیش از ورود به کولینگ تاور آدیاباتیک)، توسط قطعات و سیستمهایی همچون: فیلمهای باریک، اسپرینکلرهد مه یا نازلهای مه، پد تبخیری مش پلاستیکی انجام میگردد. حالا هوای سرد و خنک شده به درون سیستم کولینگ آدیاباتیک وارد میشود و به کمک فن ها، با سطح کویلها ارتباط برقرار میکند. نهایتاً نیز کار تبادل دمایی آب داغ با این هوای خنک شده انجام میشود.

مزایای کولینگ تاور آدیاباتیک

به مانند تمامی مدلهای برج خنک کننده، «کولینگ تاور آدیاباتیک» نیز دارای مزایا و معایب خاص خود است. به عنوان مثال، شاید «عدم تبادل گرمایی» و «مصرف برق بیشتر» را بتوان به عناون دو عیب اصلی این نوع برجهای خنک ساز به شمار آورد. در سوی دیگر، کولینگ واتر آدیاباتیک دارای مزایای متعددی است که میتواند شدیداَ برای کارفرمایان و صاحبان صنایع راهگشا باشد. در ادامه به بررسی برخی از این مزایا خواهیم پرداخت.

- شباهت کولینگ تاور آدیاباتیک و مداربسته

کولینگ تاور آدیاباتیک به لحاظ ساختار (وجود کویل، لولهها و…)، تشابه زیادی با مدلهای مداربسته دارد. همچنین از لحاظ عملکردی نیز شباهتهای زیادی با برجهای خنک کننده هیبریدی دارد. با این تفاوت که عملیات توزیع آب در سیستم کولینگ آدیاباتیک انجام نمیشود.

- کاهش مصرف آب برج خنک ساز آدیاباتیک

در فصلهای زمستان و پاییز که هوا سرد است، دیگر نیازی به استفاده از آب برای خنکسازی هوای ورودی به سیستم کولینگ آدیاباتیک نخواهد بود. بلکه مستقیم میتوان از هوای خنک محیط بیرون استفاده کرد.

- تبادل دمایی قدرتمند کولینگ تاورهای آدیاباتیک

راندمان و تبادل دمایی در برجهای خنک کننده آدیاباتیک بسیار ویژه است. این برج در فصول سرد هیچگونه مصرف آبی ندارد. و در فصول گرم نیز تنها برای خنکسازی ابتدایی هوای بیرون و عبوردهی هوا از میان پد تبخیری، مقداری آب مصرف میکند (در وق آب بخار میشود). بد نیست بدانید که در کولینگ تاورهای معمولی دمای آب تا 3 درجه بیش از دمای مرطوب هوا خنک سازی میگردد. اما در کولینگ تاور آدیاباتیک تا 6درجه بالاتر از دمای مرطوب هوا خنک میگردد.

- طول عمر کولینگ تاور آدیاباتیک

استهلاک قطعات در کولینگ تاور آدیاباتیک بسیار پایین است. بخصوص ماندگاری «کویل های مسی» در این دستگاهها بسیار بیشتر است. زیرا خبری از پاشش و توزیع آب در کولینگ واترهای آدیاباتیک بر روی کویلهای مسی نیست.

- طراحی اقتصادی سیستم کولینگ آدیاباتیک

در کولینگ تاور آدیاباتیک هزینههای عملیاتی قابل کم شدن است تا طراحی سیستم کولینگ آدیاباتیک، مقرون بصرفه شود. به عنوان مثال در برج آدیاباتیک میتوان از پمپهای کوچکی استفاده نمود. همچنین می توان از کویل هایی با ضخامت و قطر کمتر و تراکم بیشتر استفاده کرد. با تمامی این توضیحات، حتماَ و حتماَ پیشنهاد میکنیم که پیش از خرید کولینگ تاور آدیاباتیک با کارشناسان ما در شرکت معتبر مهتاب گستر تماس حاصل نمایید. و از مشاورههای تخصصی و رایگان، نهایت استفاده را ببرید.

کاربردهای کولینگ تاور

انواع کولینگ تاور (cooling tower) دارای یک دنیا مزایای خاص، جذاب و کاربردی هستند. به همین دلیل است که طبق پژوهش های بین المللی از صنایع مختلف، در حدود 97 % از کارگاههای تولیدی و صنایع جهان از برج خنک کننده به منظور خنکسازی آب مصرفی صنعتی استفاده می کنند. به طور کلی میتوان گفت:

کولینگ تاور به عنوان سیستم جانبی و خنک ساز برای اتاق های هوارسان، سیستمهای تهویه متبوع و تجهیزات صنعتی مانند بویلرها و دیگهای بخار، مورد استفاده قرار می گیرد. همچنین خنک سازی آب مصرفی و خنک کاری دستگاهها و ماشین آلات نیروگاههای انرژی و برق، شرکتهای پتروشیمی، نورد فولاد، ذوب آهن، پالایشگاههای نفت و گاز، صنایع غذایی، صنعت نساجی، تولید سیستمها و ادوات الکتریکی، کارگاههای ریخته گری و قالب گیری، شرکتهای خودروسازی، تولید مبلمان های شهری و عناصر ساختمانی و…، همه و همه از جمله کاربردهای کولینگ تاورها محسوب میشود.

استفاده از کولینگ تاور در صنعت پتروشیمی

یکی از کاربردهای مهم کولینگ تاور در صنایع پتروشیمی است. صنایع بالادستی و پایین دستی پتروشیمی به دلیل استفاده از آب جهت خنک کاری دستگاهها و تجهیزات نیاز مبرم به استفاده از سیستم کولینگ دارند. حجم آب مصرفی بسیار بالا در صنایع پتروشیمی باعث استفاده روز افزون از این دستگاه در این صنایع شده است. به طور کلی صنعت پتروشیمی، تولید کننده محصولات شیمیایی است که از مواد خام نفت و گاز طبیعی تولید میشود.

سیکل کاری پتروشیمی به گونه ای است که نیاز به تجهیزاتی برای دادن حرارت و یا خنک سازی سیالات و جذب گرمای فرآیند دارند. این تجهیزات بار گرمایی زیادی را ایجاد می کنند که اگر به درستی کنترل نشوند، می توانند در کار دیگر تجهیزات نیز اختلال ایجاد کنند. برای خنک سازی آب فرآیندی در پتروشیمی ها از کولینگ تاور استفاده می کنند تا دوباره آب خنک شده به سیکل کاری باز گردد.

به کارگیری کولینگ تاور در صنعت سیمان

فرآیند تولید سیمان و فرآوری سیمان در دستگاههای میکسر و توربو میکسر نیازمند اختلاط آب سرد است. آب سرد مورد نیاز در بسیاری از خط های تولید توسط کولینگ تاور در صنعت سیمان تعبیه میگردد. این دستگاهها در صنعت سیمان، عموماَ بر این اساس طراحی میشود که آب مورد نیاز جهت اختلاط با سیمان را تا حدود 25 درجه سانتی کراد کاهش دهد. در گذشته به جای آب سرد جهت اختلاط با سیمان از یخ به عنوان سرد کننده استفاده می شد که امروز به دلایل عدم توجیه اقتصادی و تامین سخت یخ از آب سرد خروجی کولینگ جهت خنک کاری و اختلاط با سیمان استفاده میشود.

قطعات کولینگ تاور

- بدنه: ورقههای رویه ای یا نوعی پوسته است که وظیفهی حفاظت از تمامی اجزای داخلی کولینگ تاور (فنها، الکتروموتور و سیستمهای الکتریکال) را برعهده دارد.

- قطره گیر: قطره گیرها (drift eliminator) از خروج و هدررفت آب شدیداً جلوگیری کرده و موجب کاهش مصرف آب میشوند. قطره گیر درواقع نوعی تیغه است که از متریالهای فلز، پلاستیک و چوب ساخته میشود.

- اسپرینلکرهد: با نام نازل نیز شناخته میشود و مسئولیت توزیع یکنواخت آب را بر روی سینیها و یا پکینگها را بر عهده دارد.

- پورت آب جبرانی (مسئول تزریق آب جبرانی)

- پورت آب تخلیه (تخلیه یازی سیال یا آب کثیف درون تشتک)

- پکینگ کولینگ تاور: عمدتاَ در دو مدل ساختاری پکینگ اسپلش و فیلمی تولید میشود و موجب افزایش سطح تماس میان آب و هوا میگردد.

- فن محوری یا پروانه: چه در حالت دمشی و چه در حالت مکشی، وظیفه ایجاد ارتباط هوا با آب را داشته و منجر به خنکسازی آب میشود. فنها عمدتاً روی بدنه کولینگ تاور تعبیه میشوند.

- پورت آب داغ ورودی

- پورت آب سرد خروجی

- گیربکس و الکتروموتور

- مجرای ورودی هوا (air inlet): در کف یا بخش فوقانی دستگاه نصب میشود.

- حوضچه آب خنک (cold water basin): تقریباَ در تمامی مدلهای کولینگ تاور، در زیر سینی و پکینگها یک حوضچه آب خنک قرار دارد. حوضچه آب خنک مسئولیت جمع آوری آبهای پایین آمده از سطوح در فرآیند خنک سازی را دارد.

- لوورها: این قطعات که با نام کرکره نیز شناخته میشوند، نقش پخش کنندهی جریان یکنواخت هوا بر روی پگینگ کولینگ تاور را برعهده دارند. همچنین لوورها با نگهداشتن آب، موجب تماس بیشتر هوا و آب میشوند.

- پورت آب سرریز (برای تخلیه آبهای مازاد داخل تشتک)

- اتصالات، قطعات ریز دیگر و سیستمهای الکتریکی

ظرفیت کولینگ تاور فایبرگلاس

تعیین ظرفیت کولینگ تاور فایبرگلاس تابع شرایط مختلف و نیازهای متنوع پروژه یا کارگاه صنعتی است. یکی از مزایای برج خنک کننده فایبرگلاس این است که در هر ظرفیتی هم که باشند، قابلیت انتقال به محیط ها و پروژههای دیگر را دارند. معمولاَ ظرفیت های 100، 125، 150، 200 و 250 کولینگ تاورهای فایبرگلاسی، بیشترین تقاضا و محبوبیت را در بازار دارند. همچنین باید گفت که بر اساس نوع کاربری، ممولاَ برجهای خنک کننده در ظرفیت های متنوعی تولید میشوند. به عنوان مثال:

- ظرفیت های 5 الی 800 تن، عمدتاَ برای کاربری های خانگی و مسکونی، تجاری، اداری و رفاهی کافی است.

- همچنین برای کاربریهای تولیدی و صنعتی، از سیستم کولینگ با ظرفیت بیش از 800 تن استفاده میگردد.

انواع روشهای مونتاژ

مجموعاَ دو نوع مونتاژ (پیکربندی) برای انواع کولینگ تاور وجود دارد:

- مونتاژ FAP (در کارخانه سازنده)

- دمونتاژ FEP (ساخت در کارخانه و پیکربندی در محل نصب)

تفاوت این شیوهها و نیاز به هریک از روش های «مونتاژ» و «دمونتاژ» زمانی احساس میشود که با کولینگ تاورهای بزرگ و با ظرفیت حجیمی روبرو باشیم. اما هریک از این روشها، در چه مواقعی مورد استفاده قرار میگیرد.

مونتاژ شده (FAP)

کولینگ تاور مونتاژی (FAP) بدین معنی است که تمامی مراحل ساخت و سرهم بندی قطعات در کارخانه انجام میگیرد. سپس برج خنک کنندهی کاملاً آماده، به محل پروژه یا محل نصب کارخانه صنعتی انتقال داده شده و نصب میگردد. معمولاَ کولینگ تاورهای مونتاژی در کارخانه، به گونهی «تک سلولی» طراحی شدهاند. برجهای خنک کننده ای که مونتاژ میشوند، نسبتاً کوچک و با ظرفیت های محدود هستند.

بد نیست بدانید که سیستمهای تهویه متبوع هتل ها، فضاهای تجاری و خانههای مسکونی و کولینگ تاور صنایع سبک مواد غذایی نیاز به ظرفیتهای خنکسازی بالایی ندارند. بنابراین کاملاَ به صورت مونتاژی (در کارخانه) آماده میشوند. به طور کلی انواع سیستم کولینگ تا ظرفیت های حدود 500 تن، کاملاَ به شکل مونتاژی (تماماَ در کارخانه سازنده) تولید میشوند. همچنین ظرفیتهای بیش از 500 تن، به صورت دمونتاژ تولید و نصب میگردند.

مونتاژ در محل (FEP)

انواع سیستم کولینگ، بسته به نیاز شرکت های بزرگ، پالایشگاهها، نیروگاهها، صنایع فولاد و ذوب آهن و…، ممکن است در ظرفیت های بسیار حجیم ساخته شوند. مسلماَ به هر میزان که ظرفیت افزایش یابد، ابعاد و اندازه کولینگ تاور نیز افزیش مییابد. به همین دلیل امکان حمل و نقل و انتقال دستگاههای بسیار بسیار بزرگ وجود نخواهد داشت. در چنین مواردی، بدنه، قطعات و سیستمهای دستگاه کولینگ واتر در شرکت سازنده برج خنک کننده آماده میشود و به محل پروژه انتقال پیدا میکند. سپس در محیط پروژه، دمونتاژ کولینگ تاور انجام میشود.

در حقیقت شرکت ها و صنایع بزرگ ایران و جهان، گرمای تولیدی و حجم کاری بسیار زیادی دارند. بنابراین به برجهای خنک کننده با ظرفیت بالا نیاز دارند؛ برجهایی که به دلیل ابعاد غول پیکر، امکان حمل و نقل آنها از کارخانه به محیط پروژه وجود ندارد. بنابراین باید در محل نصب کولینگ تاور، دمونتاژ شوند. البته که مقداری هزینهی اضافه را نیز برای کارشناسان نصب دستگاه بایستی در نظر داشته باشید.

دستورالعمل نصب

نصب صحیح برج خنک کن میتواند ضامن افزایش کارایی، بازدهی بالا، نیاز کمتر به تعمیرات و همچنین حفظ طول عمر سیستم کولینگ باشد. از همین رو رعایت برخی نکات درهنگام نصب کولینگ تاور میتواند کمک کننده باشد:

- فونداسیون مناسبی را (پیش از نصب کولینگ تاور) در فضای باز و آزاد اجرا کنید.

- خود برج خنک کن نیز باید در فضای آزاد نصب شود. زیرا هوای درونی برج همواره مرطوب است و باید امکان تخلیهی راحت آن وجود داشته باشد.

- سطح زیرین محل نصب سیستم کولینگ، بایستی صاف و تراز باشد. در غیر اینصورت سیستم توزیع آب با مشکلات جدی مواجه خواهد شد!

- توصیه میشود به سبب کارایی بهتر، نصب کولینگ تاور در بلندترین نقطه از تأسیسات و سیستمهای مربوطه انجام شود.

- اگر کف محل نصب برجهای خنک کننده تراز نباشد، لرزشهای متعددی برای دستگاه به وجود میآید. این اتفاق میتواند شدیداً موجب آسیب به فن، پروانهها، اتصالات ریز و سیستمهای الکتریکی شود. استفاده از لرزه گیر نیز در هنگام نصب سیستم کولینگ توصیه میشود.

- به نصب صحیح پکینگها، و سیستمهای الکتریکی توجه ویژهای داشته باشید.

- چنانچه بدنبال نصب کولینگ تاور چیلر هستید، بهترین نقطه برای نصب میتواند بالای پشت بام ساختمانها باشد.

- از سیستمهای جانبی برای کاهش مصرف آب استفاده کنید.

- برای نصب موتور سیستم کولینگ، حتماَ از محافظهای الکتریکی (مثلاَ کنتاکتور) استفاده کنید.

- در راستای کاهش مصرف انرژی موتوردستگاه (و افزایش ماندگاری)، میتوانید از سیستم سافت استاتر و VFD بهره بگیرید.

- اگر میخواهید از شیوه دمونتاژ برای نصب کولینگ تاور استفاده کنید، حتماَ باید فضای کافی را برای پیکربندی قطعات و دستگاه در نظر داشته باشید.

راهکارهای کاهش مصرف برق و آب

کاهش مصرف برق و آب در سیستمهای کولینگ، نیازمند بکارگیری راهکارهای موثر و دقیقی است. درواقع در تمامی مدت فعالیت کولینگ تاورها، این دستگاهها در حال مصرف برق، آب (بخصوص در فرآیندهای تبخیر و توزیع آب) و انرژی هستند. از همین رو پیشنهاد میشود:

- طراحی کولینگ تاور بهتر است به شکل چندسلولی طراحی شود. تا هر زمان که نیازتان کمتر بود، برخی از سلولها را موقتاً خاموش کنید.

- استفاده از سنسور مستغرق در داخل تشتک برجهای خنک کننده نیز تصمیم درستی است. با این کار، فعالیت اضافهی الکتروموتورها کاهش یافته و مصرف برق و آب کم میشود.

- در انواع سیستم کولینگ، نصب قطره گیر به منظور جلوگیری از پرتاب قطرات آب (هدررفت آب) بسیار مهم است.

- به منظور صرفه جویی در مصرف آب، کولینگ تاور هیبریدی گزینه مناسبی است.

- مرتباَ کویل ها و پکینگها را شستشو دهید. تا از تشکیل رسوبات و کاهش راندمان سیستم کولینگ جلوگیری کنید.

- از درایو اینورتر در مراحل نصب کولینگ تاور استفاده کنید. درایو اینورتر قادر است تا دور موتور را به طور هوشمند تنظیم نماید و از افزایش بیمورد دور موتور و افزایش سوخت برق و انرژی جلوگیری کند.

- برای کاهش مصرف آب و برق، حتماَ از ترموستات چند مرحله ای استفاده کنید.

- به نصب لرزه گیر، فن هوادهی آکسیال با حجم هوادهی زیاد، هرز گرد و دسته موتور سیستم کولینگ اقدام کنید. تمامی این سیستمها و قطعات جانبی میتوانند آمپر مصرفی را کاهش دهند. و البته موجب کاهش مصرف برق و آب در کولینگ تاور شوند.

- برای انواع مدلهای مداربسته، حتماَ از پکینگهایی با سطح ویژه استفاده کنید.

محاسبه آب جبرانی کولینگ تاور

معمولاَ در تمامی مدلهای سیستم کولینگ (cooling tower)، هدررفت آب به میزان کم یا زیاد وجود دارد. به همین منظور محاسبه آب جبرانی کولینگ تاور، امری لازم و ضروری است. به طور کلی دریفت و تبخیر در کولینگ تاور مدارباز بیشتر و در مدلهای هیبریدی و مداربسته بسیار کمتر است. آب جبرانی در حقیقت همان مقدار آبی است که به منظور تضمین چرخهی مستمر و موازنه جرمی تولید، بایستی بطور پیوسته وارد دستگاه خنکساز شود.

از همین رو سه راه برای محاسبه آب جبرانی کولینگ تاور پیشنهاد میشود:

- استفاده از نرم افزار: بهره گیری از نرم افزارهایی همچون Water Waste میتواند سرعت محاسبه آب جبرانی برج خنک کننده را افزایش دهد. در مسیر تمامی محاسبات، توجه به سه عامل: پرتاب قطرات آب به بیرن از دستگاه (با توجه به وجود یا عدم وجود قطره گیر)، بلودان و تبخیر آب (بسته به مدل دستگاه)، بسیار لازم و ضروریست.

- تخمین: در این روش میتوانید 1.5 الی 2 درصد از آب در گردش را به عنوان آب جبرانی در نظر بگیرید. این روش تخمینی بوده و دقیق نیست.

- محاسبه ریاضی: محاسبه آب جبرانی کولینگ تاور بر اساس فرمول های تعیین شده

خرید کولینگ تاور از سازندگان معتبر

در انتخاب و خرید کولینگ تاور (cooling tower) بایستی به موارد متعددی توجه داشته باشید:

- به سراغ شرکتهای معتبر سازنده سیستم کولینگ رفته و ضمانتنامه دریافت نمایید.

- پیش از خرید کولینگ تاور، حتماَ با کارشناسان این حوزه تماس گرفته و شرایط پروژهتان را تشریح کنید. پس از دریافت مشاورههای تخصصی، میتوانید نوع فرم، مدل انتقال حرارت و جنس سیستم کولینگ مورد نظر خود را انتخاب نمایید.

- به کیفیت تولید دستگاه و قطعاتی همچون پکینگ و کویل توجه داشته باشید. بعنوان مثال اگر پکینگ ضعیفی روی دستگاه نصب شود، به سرعت شاهد رسوب پکینگ کولینگ تاور خواهید بود.

- شرایط محیطی (نوع اقلیم، دمای متوسط محیط، کم آّبی منطقه و…) کاملاَ در انتخاب مدل و جنس برج خنک کننده موثر است.

- در زمان خرید، میزان مصرف برق، آب و انرژی دستگاه کولینگ را چک کنید. توصیه میشود حتماَ از سیستمها و قطعات جانبی برای کاهش مصرف استفاده کنید.

- در رابطه با بودجه و محدودیتهای فضایی خود با کارشناسان مربوطه مشورت کنید.

- حتماً پیش از خرید، از سلامتی فیزیکی دستگاه مطمئن شوید.

- همچنین ابتدا به خوبی ظرفیت مورد نیازتان را آنالیز کنید و سپس به خرید کولینگ تاور اقدام نمایید.

سلام، من اگر بخام برای پتروشیمی میاندوآب یک دستگاه کولینگ تاور طراحی کنم باید چه دیتایی در اختیار شما بزارم؟ و سوال دوم اینکه اگر بخاید شما زحمت مشاوره و طراحی یک دستگاه کولینگ تاور پتروشیمی رو بکشید امکانش هست پروپزوال عنایت کنید؟

سلام، بله قربان. حتماً میرسیم خدمت برای بازدید و برگزاری جلسه مشاوره.

مطلب خیلی خوبی بود؛ جامع و در عین حال کامل.

ممنونم که وقت گذاشتید و مطالعه فرمودید. چنانچه اطلاعات بیشتری نیاز دارید با همکاران من با شماره 02166706377 و 02166709528 تماس بگیرید.