برج خنک کننده چیست؟

برج خنک کننده دستگاهی جهت خنک سازی آب در صنایع مختلف است. این عبارت برگرفته از واژه انگلیسی کولینگ تاور (cooling tower) است. در زبان فارسی گاهاً به این دستگاه، برج خنک کن یا خنک کننده صنعتی آب میگوییم. این دستگاه به دلیل کارایی و نحوه عملکرد خاص خود هر روزه به دستگاهی محبوبتر در میان صاحبان صنایع جهان و ایران تبدیل میشود.

در این صفحه اینترنتی قصد داریم تا تعریف جامع و کامل از برج خنک کننده ارائه کنیم. همچنین میخواهیم نحوه محاسبه و طراحی، نحوه عملکرد، اجزاء و قطعات و موارد استفاده از برج خنک کن را بررسی و همراه با فیلم و عکس، به سمع و نظر شما عزیزان برسانیم. برخی از مزایا و ویژگیهای برج خنک کننده به طور خلاصه عبارتند از:

- این تجهیزات به طور مستمر و مداوم (continuous) آب مصرفی در چرخههای خنک سازی، مبدلهای حرارتی و سیکلهای تبرید اداری، تجاری و صنعتی را خنک میکنند؛ بنابراین راندمان و کارایی چرخههای مذکور را افزایش میدهند.

- این خنک سازی مستمر باعث کاهش چشم گیر آب مصرفی میشود؛ زیرا کولینگ تاور، آب گرم را خنک میکند و مجدداً به چرخه خنک کاری بر میگرداند. لازم به توضیح است که سابقاً آب مورد نیاز چرخههای خنک سازی از سفرههای آب زیرزمینی، رودخانهها و دریا تامین میشد.

- به دلیل کاهش دمای کاری قطعات و ماشین آلات صنعتی، علاوه بر افزایش بازده فرآیند، عمر مفید تجهیزات نیز افزایش مییابد و هزینههای تعمیر و نگهداری به شدت کاهش مییابد.

نحوه عملکرد برج خنک کننده

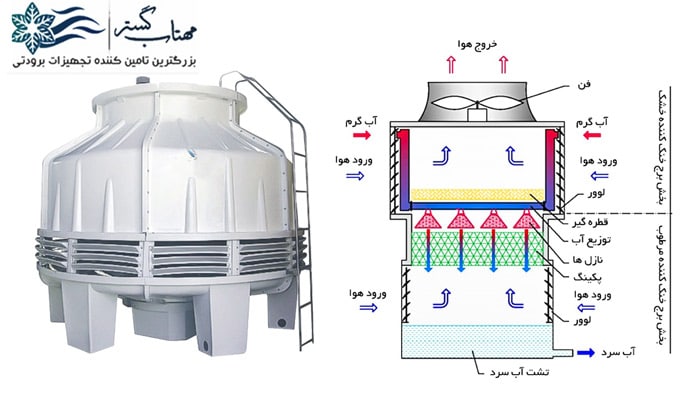

برج خنک کننده نوعی مبدل حرارتی است که فرآیند خنک کاری در آن عمدتاً از طریق تبخیر و مکانیزم تبادل گرمای نهان (latent heat) انجام میشود. بخشی دیگر از انتقال حرارت در برج خنک کن از طریق گرمای محسوس (sensible heat) صورت میگیرد. اساس کار برجهای خنک کن برقراری تماس مستقیم بین آب و هواست. در کف هر کولینگ تاور یک مخزن ذخیره به نام تشتک وجود دارد که قابلیت ذخیره آب خنک جهت تامین هد پمپ را دارد.

ابتدا یک شیر پرکن که از آب تازه تغذیه میکند و مجهز به یک فلوتر یا شناور است، شروع به پر کردن تشتک میکند. یک دستگاه پمپ در پایین برج نصب میگردد. وظیفه پمپ انتقال آب خنک جهت فرآیند خنک سازی است. آب خنک با عبور از مبدلهای حرارتی و سایر دستگاهها، گرما را جذب کرده و آن را به قسمت بالای برج خنک کننده منتقل میکند.

در قسمت بالای هر کولینگ تاور تعدادی نازل یا توزیع کننده آب بر روی خطوط لوله منشعب شده از خط اصلی انتقال آب، وجود دارد. وظیفه این قطعات تبدیل آب به قطرات ریز است. آب گرم پس از عبور از نازل برج خنک کننده، به شکل یک لایه نازک یا فیلم بر روی سطوح خنک کننده یا پکینگ مدیا به سمت پایین جریان پیدا میکند. همانگونه که در صفحه مربوطه توضیح دادیم، وظیفهی پکینگ برج خنک کننده افزایش سطح تبادل حرارت بین آب و هواست.

در بالاترین قسمت برج، مجموعهی فن و الکتروموتور وجود دارد که وظیفه آنها مکش هوا از داخل کولینگ تاور به سمت بالاست. هوای خشک ورودی در تماس با آب باعث تبخیر بخشی از آب میشود. این تبخیر با از دست دادن گرما و خنک شدن آب همراه است. آب خنک وارد تشتک میشود و مجدد توسط پمپ به چرخه خنک کاری برمیگردد.

کولینگ تاور آب را تا چه دمایی سرد میکند؟

سوال این است که آیا برج خنک کننده قادر است آب را تا هر دمایی که کاربر میخواهد خنک کند؟ جواب قطعاً خیر. شاید تا به حال اصطلاح دمای مرطوب هوا (wet bulb temperature) یا رطوبت نسبی (humidity) را در اپهای هواشناسی موبایل مشاهده کردهاید. رطوبت نسبی بیانگر میزان رطوبت هواست. هر چه رطوبت هوا بالاتر باشد، این میزان نیز بیشتر است.

دمای خشک هوا (dry temperature) همان دمایی است که دماسنج نشان میدهد. اگر یک پارچه مرطوب را دور حباب دماسنج بپیچیم و آن را در معرض وزش هوای خشک قرار دهیم، هم زمان با تبخیر آب، دمای دماسنج کاهش مییابد. این کاهش دما در یک نقطه متوقف میشود. به دمایی که دماسنج در این حالت نشان میدهد، دمای مرطوب هوا میگویند.

اساس کار برج خنک کننده بسیار شبیه کولر آبی است. در کولر آبی از هوای خنک بهره میبریم ولی در کولینگ تاور از آب خنک استفاده میکنیم. تماس آب و هوا در هر دو دستگاه، آب را تا جایی خنک میکند که دیگر هوا قادر به تبخیر آب نباشد. در یک فرآیند خنک کاری ایدهآل، هوا کاملاً اشباع میشود و یا درصد رطوبت نسبی آن به 100% میرسد. متقابلاً آب تا دمای مرطوب هوا سرد میشود. برج خنک کننده بر این اساس طراحی میشود که بتواند دمای آب را تا دمای مرطوب هوا بعلاوه 3 درجه سانتیگراد یا حدود 5 درجه فارنهایت سرد کند.

مزایای انواع کولینگ تاور

صحبت در رابطه با مزایای انواع برج خنک کننده شاید ساعتها و روزها طول بکشد. در حقیقت برجهای خنک کننده دارای آن چنان ویژگیها و مزایای قدرتمند و متنوعی هستند که مدتهاست همواره به انتخاب اول صاحبان صنایع جهان تبدیل شدهاند. چه به لحاظ قیمت و تنوع در ساختار و چه به لحاظ مانایی و قدرت خنک سازی و افزایش راندمان، این تجهیزات بدون شک بینظیرند و گوی سبقت را از دیگر تجهیزات خنک ساز ربودهاند. در اینجا برخی از مزایای عمده این دستگاهها را بررسی میکنیم:

- تنوع در ساختار

برای انواع محیطهای خشک، مرطوب و همین طور نیمه خشک و نیمه مرطوب، انواع دستگاههای خنک ساز «مدار باز»، «مدار بسته» و همچنین «نیمه خشک و مرطوب یا هیبریدی» طراحی شده است. این دستگاهها مطابق با هر یک از شرایط محیطی مذکور، اقدام به خنک سازی آب میکنند.

- سازگاری با تمامی اقلیمها

برجهای خنک کننده در مدلهای مختلف مدار باز، مدار بسته و هیبریدی در دسترس هستند. بنابراین صاحبان صنایع میتوانند با توجه به شرایط متفاوت اقلیمی (دما و شرایط جوی متنوع) کولینگ تاور مورد نظر خود را انتخاب نمایند.

- تنوع قیمت

به لحاظ تنوع قیمت برج خنک کننده، با اطمینان خاطر کامل دست کارفرمایان در انتخاب باز خواهد بود؛ چرا که در کنار تنوع ساختاری این دستگاهها، عوامل مختلفی مانند ظرفیت تبرید، برند قطعات و تجهیزات نیز در قیمت نهایی برج خنک کننده مؤثر خواهد بود.

- مقرون به صرفه بودن

اما در بحث تعیین قیمت نهایی، در مجموع میتوان گفت که با توجه به ویژگیها و خدمات گسترده و طول عمر مناسب تاورهای خنک ساز، بطور کلی قیمت این دستگاهها در مقایسه با سایر رقبا بسیار مقرون به صرفه است.

- صرفه جویی در مصرف آب

خنک سازی دائمی آب به وسیلهی برج خنک کن، باعث سرد شدن آب و بازگشت دوباره آن به فرآیند صنعتی میگردد. در نتیجه فشار و آسیب کمتری به شبکهی تأمین آب و سفرههای زیرزمینی وارد میشود.

- قدرتمند در عملیات خنک سازی

برجهای خنک کننده در فرآیند خنک سازی از راندمان بالایی برخوردارند. نتایج تمامی تحقیقات علمی و عملی نشان میدهد که برجهای خنک ساز نسبت به تمامی دستگاههای دیگر، از قدرت خنک سازی بیشتری برخوردارند.

- ماندگاری

طول عمر این تجهیزات نسبتاً بالاست؛ مخصوصاً برج خنک کننده فایبرگلاس که دارای بدنهی مقاوم در برابر یو وی نور خورشید، خوردگی و پوسیدگی است.

- راه اندازی سریع

راه اندازی برج خنک کن چندان کار مشکلی نبوده و به سرعت نصب میگردد. البته راه اندازی این دستگاهها بایستی به شکل صحیح انجام شود تا ضامن عملکرد مناسب و حداکثری آنها باشد.

- محافظت از ماشین آلات صنعتی

اصطکاک ناشی از تماس مداوم قطعات فلزی دستگاههای صنعتی با یکدیگر، منجر به تولید گرما و داغ شدن آنها میگردد. اگر این حرارت را به شکل درستی از دستگاه دفع نکنیم، باعث خوردگی، سایش و تغییر شکل قطعات میشود. با استفاده از کولینگ تاور میتوان آب خنک مورد نیاز این دستگاهها را تامین کرد. این کار علاوه بر جلوگیری از صدمات وارده به دستگاهها، باعث افزایش راندمان و بازده فرآیندهای صنعتی میگردد.

سایر مزایای برج خنک کننده

- هزینههای پایین تعمیر و نگهداری

معمولاً این تجهیزات به دلیل ماندگاری بالا، نیاز به تعمیر خاصی نخواهند داشت. البته رعایت اصول صحیح نگهداری نیز بسیار حائز اهمیت است. اما بطور کلی هزینههای تعمیر برج خنک کننده چندان زیاد نیست.

- عدم آسیب به انسان

تاورهای خنک ساز هیچ گونه آسیبی به سلامت انسان (اپراتورها و کارگران محیط کار) وارد نمیکنند. همچنین برای محیط زیست و طبیعت نیز بی خطر محسوب میشوند.

- عملکرد کم هزینه

نرخ مصرف آب (تبخیر و پرت آب) در این تجهیزات، فقط و فقط در حدود 5% نرخ مصرف آب در یک دستگاه و سیستم با جریان آب طبیعی است. در نتیجه تاورهای خنک ساز به عنوان کم هزینهترین سیستمی که بصورت آبی کار میکند، شناخته میشوند.

- عدم آلودگی برای محیط زیست

میزان هدر رفت آب داغ در برجهای خنک کن بسیار کم است. این مسئله آنجایی بیشتر اهمیت پیدا میکند که بدانید با این عمل، اثرات زیست محیطی این دستگاه بسیار ناچیز است.

- تنوع در ظرفیت برج خنک کننده

همچنین بسته به نیاز کارفرمایان و بودجهای که در اختیار دارند، امکان خرید این تجهیزات خنک کننده در ظرفیتهای متنوع فراهم است. به یاد داشته باشید که در برخی از پروژههای سبک، پس از مدتی دیگر به داشتن برج خنک کنندهها هیچ احتیاجی نیست. بنابراین بایستی خرید این تجهیزات در فرمهای سبکتر و ظرفیتهای مناسب انجام گردد.

جایگاه جهانی کولینگ تاور در صنعت

به طور کلی هر کجا که نامی از صنعت و فرآیند صنعتی باشد، حضور آب داغ و پرحرارت نیز در آن دیده میشود. آبی که با حرارت بالای خود در فرآیندهای صنعتی، تا پیش از ظهور و اختراع برج خنک کننده، به دغدغهای جهانی برای صاحبان صنایع تبدیل شده بود. با اختراع تجهیزات خنک ساز، این مشکل تا حدودی برطرف گردید؛ اما باز هم نیاز به وجود دستگاههایی قدرتمند با قابلیت کارکرد در شرایط اقلیمی متفاوت و خنک سازی احجام بسیار زیاد آبهای صنعتی احساس میشود. بنابراین با علم بر این نیازها، برجهای خنک کننده طراحی و تولید شدند؛ برجهایی که همواره از آنها، به عنوان انقلابی برای تولید و صنعت یاد میشود.

امروزه از ایران و ترکیه و امارات تا کشورهای صنعتی صاحب نام جهان همچون آمریکا، استرالیا، آلمان، هلند، ژاپن، کره جنوبی، مکزیک و انگلستان همگی از برج خنک کننده برای نیازهای صنعتی خود استفاده میکنند. نتایج آمارهای معتبر جهانی نشان میدهد که در بیش از 96 تا 97 درصد صنایع جهان، از انواع برج خنک کننده بهره گیری میشود. مسلماً این تجهیزات با توجه به ویژگیها و مزایای گسترده خود، توانستهاند این حجم از فراگیری جهانی را به خود اختصاص دهند.

نحوه تعیین ظرفیت برج خنک کننده

محاسبه ظرفیت برج خنک کننده یکی از مهمترین عوامل تاثیرگذار در خرید این دستگاههای قدرتمند صنعتی به شمار میرود. این موضوع همچنین به شدت در تعیین قیمت نهایی این تجهیزات مؤثر است. در واقع ظرفیت برجهای خنک کننده بر روی «اندازه و ابعاد» و «تعیین فرم» این دستگاهها و بالتبع بر روی قیمت کولینگ تاور تأثیرگذار است. اما تعیین ظرفیت برج خنک کننده چگونه انجام میشود؟ در پاسخ به این سوال در نظر گرفتن و آگاهی از پارامترها و عوامل زیر ضروری است:

- نوع سیالاتی که قصد دارید در این تجهیزات به جریان بیندازید، یا به عبارت تخصصیتر، سیال فرآیندی برج خنک کننده شما چیست؟

- دمای خشک محیط (محیطی که دستگاه قرار است نصب گردد.)

- جریان و دبی آب در گردش

- مدل عملکردی و ساختاری دستگاه (هیبریدی، مدار باز یا مدار بسته بودن)

- دمای آب ورودی به برج خنک کننده

- دمای خروجی از کولینگ تاور

- فرم شکلی دستگاه (مخروطی یا مکعبی)؛ با توجه به نیازها و بودجهای که صاحبان صنایع در اختیار دارند.

قیمت برج خنک کننده

قیمت برجهای خنک کننده همانند تمامی تجهیزات پیشرفته صنعتی، تابع فاکتورها و پارامترهای مختلفی است. این پارامترها چه در بحث ظرفیت، فرم و ساختار عملکردی و چه در بحث قطعات و جنس پوشش بدنه، همه و همه تابع شرایط خاص بوده و در تعیین قیمت نهایی این دستگاهها مؤثر خواهند بود. به طور اجمالی از پارامترهای مؤثر در قیمت برج خنک کننده میتوان به موارد زیر اشاره نمود:

- فرم ساخت دستگاهها (مکعبی یا مخروطی)؛ البته که برج خنک کننده مخروطی همواره گرانتر است.

- جنس بدنه و ساپورتهای تقویتی شامل چوب، آهن گالوانیزه، استیل یا کامپوزیت

- ظرفیت برودتی برج خنک کن (این فاکتور به شدت در تعیین نهایی قیمت مؤثر است.)

- جنس، پیچیدگی و کیفیت ساخت نازل، پکینگ و فن

- نوع پکینگ مورد استفاده

- اورجینال بودن یا نبودن قطعات، تجهیزات و سیستمهای منصوب در این دستگاهها

- نوع تیپ ساختاری و عملکردی دستگاه (مدار بسته، مدار باز یا نیمه خشک – هیبریدی)

- ابعاد و اندازه تاور خنک ساز

- قدرت و مارک الکتروموتورهای نصب شده

- جنس و قدرت پروانه

- تعداد لایههای مصرفی

- جنس قطره گیر

- تخمین طول عمر این تجهیزات و میزان راندمان کاری دستگاه

- نوع رزین به کار رفته در مراحل تولید برج خنک کن فایبرگلاس

این دستگاهها عمدتاً در دو فرم کلی «مکعبی» و «کروی» (مخروطی) طراحی و تولید میشوند. البته که قابلیت طراحی تاورهای خنک ساز در اندازهها و ابعاد متفاوت وجود دارد و با توجه به نیاز پروژه و محدودیتهای فضایی، کارفرمایان سفارشهای متفاوتی را برای طراحی ارائه خواهند داد. همچنین به لحاظ بررسی جنس پوشش بدنه باید گفت که برج خنک کننده فایبرگلاس، مدل چوبی و البته فلزی، مهمترین دسته بندیهای موجود در بازار هستند. اما همواره یک سوال اساسی برای صاحبان صنایع وجود داشته است: « برج خنک کننده مخروطی بهتر است یا مکعبی؟»

مقایسه کولینگ تاور گرد یا مخروطی با مکعبی

- سیستم هوادهی

سیستم هوادهی هر برج خنک کن یکی از مهمترین بخشهای آن دستگاه به شمار میرود. عمدتاً در برجهای خنک ساز مکعبی از فنهای قدرتمندتر دارای 6 و 8 پره استفاده میشود که امکان افزایش 50 درصد هوادهی در دورهای یکسان را فراهم میکند. این درحالیست که در مدل خنک کننده کروی از فنهایی ضعیفتر با 4 پره استفاده میشود.

- اتلاف آب برج خنک کن

قطعه «قطره گیر» عاملیست که در بحث اتلاف آب، تفاوتها را رقم میزند. در اندازههای مختلف برج خنک کننده مکعبی از قطره گیر استفاده میشود و وجود این قطعه موجب میشود که میزان پرتاب و پاشش آب به بیرون، به شکل چشم گیری کاهش یابد. این در حالیست که برج خنک کننده مخروطی یا همان کروی، فاقد قطره گیر است. در نتیجه میزان اتلاف آب در مدل کروی بسیار بیشتر است.

- تکنولوژی کاهش سرعت الکتروموتور

از این دیدگاه نیز عملکرد برج خنک کننده مکعبی بهتر است. زیرا در مدل مخروطی از تکنولوژی کاهش دور تسمه و پولی بهره گرفته میشود. همچنین کارکرد تسـمهها در مجاورت بخـار آب و تحت زاویه نور آفتاب، موجب استهلاک شدید و سریع تسـمهها میشود؛ در نتیجه سـیستم به تعویض پشت سر هم تسمه به عنـوان قـطعه مصرفی نیاز پیدا خواهد کرد. در سوی مقابل، در تاورهای خنک ساز مکعبی (اندازه کوچک)، از الکتروموتورهای دور پایین بصورت کوپل مستقیم با فن استفاده شده که دارای کمترین لرزش و بالاترین راندمان است. شرکتهای معتبر سازنده برج خنک کننده ایران، در برج خنک کن پیشنهادی با سایز بزرگتر، از سیستم کاهش دور توسط گیربکس استفاده میکنند. این سیستم مزایای قابل توجهی نسبت به سیستم کاهش دور تسمه-پولی دارد.

- راندمان ترمودینامیکی

در این پارامتر نیز برج خنک کننده مخروطی از عملکرد ضعیفتری برخوردار است. بد نیست بدانید که سرعت طراحی هوا در برجهای گرد کمتر از 1.8 متر بر ثانیه است. این در حالیست که مدل مکعبی این تجهیزات، دارای پاشش آب یکنواخت است و سرعت هوای آن حدود 3 متر بر ثانیه است. بنابراین در سطح مقطع یکسان نسبت به مدل گرد، درصد خنک کنندگی بیشتری دارد.

- سیستم توزیع آب

سیستم پاشش آب اسپرینکلرهد (Sprinkler head) یک سیستم محرک است که در برجهای خنک ساز مخروطی یا گرد نصب میشود. در بررسی این سیستم باید گفت که عمدتاً با مشکلات متعددی مانند گرفتگی سوراخهای لوله و همچنین جامپ کردن (بدلیل خرد شدن بلبرینگها) مواجه میشود. همچنین با توجه به اینکه شاخکهای جانبی، تنها بخش زیرین خود را خیس میکنند، چنانچه اسپرینکلر حرکت نکند، بخش زیادی از پکینگ خشک میماند. در نتیجه راندمان دستگاه در این مدل به شدت کاهش مییابد. در سوی مقابل، در مدلهای مکعبی از سیستم ثابت مربع پاش (Deck Spray) استفاده میشود که بر اساس طرح بدوی Brentwood آمریکا است. این نازل که ضد رسوب نیز هست، به شکلی عالی به پخش آب بر روی پکینگها اقدام میکند.

- استحکام بدنه برج خنک کن

برج خنک کننده مکعبی با کمترین میزان سوراخ ممکن تولید میشود و به همین دلیل فشارها به پیچ و مهرههای نصب شده، به کمترین میزان خود میرسد. همچنین نقاط تمرکز تنش با استفاده از لایههای اضافی تقویت شده است. این امر به شدت در استحکام بالای برج خنک کن فایبرگلاس مؤثر است. ضمناً تمامی لایههای قطعات فایبرگلاس با استفـاده از رزین ایزوفتالیک تولید میشود. این مزیت موجب شده تا نسبت به متریالهای دیگر، 2.5 برابر از استحکام بیشتری برخوردار باشد.

همچنین ضخامت قطعات فایبرگلاس در ستونها و تشتک برجها به 12 میلیمتر میرسد. در برج خنک کن مخروطی با توجه به تعداد زیاد قطعات و استـفاده از پیچ و مهرههای فلزی فراوان، همـچنین نازک بودن بدنه، استحکام دستگاه پایین بوده و به مرور زمان و بر اثر لرزش دستگاه، قسمتهای سوراخ کاری شده ترک برداشته و تبدیل به شکستگی در بدنه شده و آب بندی دستگاه دچار مشکلات عدیده میگردد.

تقسیم بندی برجهای خنک کننده از منظر جهت حرکت آب و هوا

برج خنک کن جریان متقاطع (cross flow)

در این مدل ورود آب از بالا به پایین است. همچنین جریان هوا نیز به صورت متقاطع وارد برج خواهد شد و پس از تماس با آب از سطح فوقانی دستگاه خارج میگردد. در مناطق مرطوب که رطوبت نسبی بالاست، بهتر است از این نوع برج استفاده کنید. مزیت عمده آن تامین هوای تازه در راستای حرکت آب است. به عبارتی چون در مناطق مرطوب رطوبت هوا بالاست، بنابراین استفاده از سایر روشها باعث اشباع شده سریع هوا میگردد. بنابراین بهتر است مرتباً جریان هوای تازه به داخل برج تزریق کنیم. این سیستم به دلایل زیر از محبوبیت خاصی میان کارفرمایان برخوردار است:

- این مدل همواره به عنوان کم هزینهترین سیستم خنک کننده با آب شناخته میشود.

- هدر رفت آب در این مدل بسیار کمتر از دیگر مدلهاست.

- تعمیر و نگهداری مدل جریان همسو بسیار ساده و کم هزینه است.

- قیمت آن نیز مقرون به صرفه است.

برج خنک کن جریان ناهمسو (counter flow)

در این دستگاه آب از بالای برج و هوا در خلاف جهت آن از پایین وارد میشود. این ناهمسو بودن پروسه خنک سازی، چه به لحاظ انتقال جرم و چه به لحاظ انتقال حرارت، موجب شده است تا بازدهی این مدل در مقایسه با مدل متقاطع بسیار بالاتر باشد. این دستگاه برای مناطقی با آب و هوای خشک بسیار مناسب است. ولی در مناطق مرطوب به دلیل اشباع شدن سریع هوا، از راندمان پایینی برخوردار است. از مزایای این مدل میتوان به موارد زیر اشاره کرد:

- در این مدل دستگاه بیشترین تماس ممکن بین فازها ایجاد میگردد.

- از مدل جریان ناهمسو به منظور پروسه خنک سازی آبهایی در احجام زیاد (نیروگاههای برق و سیکل ترکیبی و پالایشگاههای پتروشیمی، نفت و گاز) بهرهگیری میشود.

- بیشترین نیروی محرکه (driving force) برای انتقال حرارت و انتقال جرم در این مدل وجود دارد.

دسته بندی کولینگ تاورها از نظر مکش هوا

در برجهای خنک ساز مکش طبیعی، از فن جهت چرخش هوا استفاده نمیشود. معمولاً ارتفاع این برجها زیاد است. در اثر اختلاف دمای هوا بین پایین و بالای برج، هوای گرم و سبک از پایین به سمت بالا حرکت میکند و بخشی از آب را تبخیر میکند. هم زمان در اثر برخورد آب داغ و هوا، دمای هوا افزایش مییابد و به این مکانیزم حرکت طبیعی، سرعت میبخشد. شکل این برجها مانند یک شیپوره یا نازل است. در ابتدا بر اثر کاهش قطر، سرعت حرکت افزایش و فشار هوا کاهش مییابد.

بعد از عبور هوا از گلوگاه برج، فشار افزایش مییابد. این پدیده سرعت گردش هوا در داخل برج را افزایش میدهد. از جمله مزایای این مدل میتوان به صرفه جویی در مصرف انرژی برق اشاره کرد. همچنین از معایب این مدل میتوان به اشغال فضای زیاد برای نصب، عدم مطابقت با شرایط اتمسفری و هزینه کرد زیاد ابتدایی اشاره کرد. استفاده از این برجها در نیروگاههای حرارتی متداول است.

برج خنک کننده مکش مکانیکی

در مدل مکش مکانیکی، یک فن در پایین یا بالای برج خنک کننده نصب شده است و باعث مکش یا دمش اجباری هوا از داخل کولینگ تاور میگردد و به صورت ناهمسو، امکان تماس آب و هوا را ایجاد مینماید. همچنین یک فن در بالای برج قرار دارد و از این طریق، هوای ورودی گرم را به محیط بیرون پرتاب میکند.

دسته بندی کولینگ تاورها از نظر روش انتقال حرارت

برج خنک کننده مدار باز (مرطوب و تر)

این سیستمها به منظور خنک سازی و کاهش دمای آب داغ، از متد تماس مستقیم هوا و آب بهره میگیرند. به همین جهت مدل مدار باز با عنوان دستگاه دفع حرارت مستقیم نیز شناخته میشود. با استفاده از این روش، در حقیقت انتقال گرما میان دو سیال آب داغ و هوا انجام میگیرد. با توجه به این که تبخیر مهمترین عامل فرآیند خنک سازی آب در این شیوه است، بایستی توجه داشته باشید که به علت کم شدن تدریجی آب، باید آب جبرانی به دستگاه وارد شود.

فرآیند خنک سازی و کاهش حرارت آب صنعتی در مدل مدار باز در سه گام کلی خلاصه میشود:

- آب گرمی که باید خنک شود، به بالای برج هدایت میشود.

- پروسه توزیع آب بر روی پکینگ از طریق نازلها اتفاق میافتد. به بیان تخصصیتر، آب پر حرارت از سطح بالا بر روی پوشالها پخش میشود و عنصر هوا نیز بوسیله خاصیت مکش فن از پایین به سطح فوقانی حرکت خواهد کرد.

- این آب مصرفی که به شکل یک لایه نازک و یکنواخت روی سطح پکینگ مدیا میشود، یک سطح تبادل گرمایی بزرگ ایجاد میکند.

- در ادامه فنهای محوری، هوای گرم درون تاور را به بیرون پرتاب خواهد کرد. این اتفاق در واقع هنگامی رخ میدهد که بر روی پکینگ، آب گرم و هوا با یکدیگر برخورد میکنند. این برخورد موجب میشود که هوا، دمای اضافی آب داغ را جذب کرده و دمای آب کاهش مییابد.

مزایای کولینگ تاور مدار باز

- قیمت ابتدایی

قیمت اولیه مدل مدار باز در مقایسه با نوع مدار بسته بسیار کمتر است. در واقع دلیل کمتر بودن قیمت اولیه را میتوان در بکارگیری لولههای مسی با پرههای آلومینیومی در تاورهای خنک ساز مدار بسته جستجو نمود.

- مصرف انرژی

مصرف برق مدل مدار باز کمتر از نوع خشک یا مدار بسته است.

- راندمان کاری

از این منظر، مدل مدار باز از وضعیت بهتر و بالاتری برخوردار است. دلیل این راندمان بهتر مدل مدار باز، دفع حرارت مستقیم ناشی از برخورد مستقیم آب و هوا است. این در حالیست که در مدل مدار بسته، تبادل گرمایی غیر مستقیم بوده و انتقال حرات از طریق پرهها و جداره لولهها انجام میپذیرد.

- تنوع ظرفیتی

تاورهای مدار باز در ظرفیتهای متنوعی بین 10 الی 1000 تن، قابلیت طراحی و تولید دارند.

- ابعاد مناسب

در شرایط ظرفیتی یکسان، برج خنک کننده مدار باز قابلیت طراحی در ابعاد کوچکتری را دارد. این مسئله به خصوص برای کارگاههایی که فضای فیزیکی زیادی ندارند، از اهمیت خاصی برخوردار است.

برج خنک کننده خشک

مدل خشک نوعی دیگر از انواع مبدلهای حرارتی است که با عنوان تجهیزات دفع حرارت غیرمستقیم نیز شناخته میشود. در واقع در این نوع برج خنک ساز، کل فرآیند خنک سازی آب به وسیلهی سیستمها و مبدلهای حرارتی از جو جدا میگردد. این اتفاق به شیوه عملکردی خاص برج خنک کن خشک مربوط میشود؛ به گونهای که در این مدل، به هیچ عنوان تماس مستقیمی مابین «مایع» (عمدتاَ آب یا مخلوطی از گلیکول) و «هوا» برقرار نمیشود. برخلاف نوع مدار باز یا همان مرطوب، برج خنک کننده غیر مستقیم دارای دو مدار سیال جداگانه است. نحوه عملکرد این نوع برج خنک کن به شرح ذیل است:

- آب داغ صنعتی به وسیله پمپها و از مجرای لوله کشی شده به درون برج خنک کننده منتقل میشود.

- این آب گرم درون لولههای مسی (لولههای جریان رفت و برگشتی) یا همان کویل مسی قرار میگیرد. نکته جالب این است که پیرامون لولهها از ورقههای (پره یا فین) نازک آلومینیومی به جهت افزایش دادن سطح انتقال گرما بهره گرفته شده است.

- اما داستان تماس غیر مستقیم از این مرحله تازه آغاز میشود؛ به طوری که فنهایی در بخش بیرونی لولهها قرار داده شده است و با مکش فن، هوای خنکتر محیط بیرون برای برخورد با سطح ورقهها و لولههای انتقال آب داغ به جریان میافتد.

- در نتیجه این همنشینی و برخوردهای مستمر، آب صنعتی در خروجی برج خنک کننده، حرارت خود را از دست میدهد.

مزایای برجهای خنک کن خشک

- مصرف آب صفر

از آن جهت که در این سیستم، آب و هوا هیچ گونه ارتباط و تماسی با یکدیگر ندارند، بنابراین عملاً هیچ گونه تبخیری اتفاق نمیافتد. لذا هیچ آبی نیز مصرف نمیشود و مصرف آب صفر است.

- عدم نیاز به آب جبرانی

همانطور که عنوان شد میزان مصرف آب در «مدل خشک» برابر با صفر است. این در حالیست که در «مدل مدار باز» به دلیل تکیهی سیستم بر عمل تبخیر، همواره برای خنک سازی نیاز است تا آب جبرانی وارد مدار شود. مدار در سیستم مدار باز همواره باید پر آب باشد تا امور خنک سازی به درستی انجام گیرد.

- صرفه جویی در مصرف

کاهش قبل توجه مصرف آب در مدل برج خنک کننده خشک

- جلوگیری از رسوب و رشد باکتری

برجهای خنک کننده مدار باز برای انجام تبخیر، آب داغ و هوا به شکل آزادانهای با یکدیگر برخورد دارند. این موضوع موجب میشود که محیطی مرطوب به منظور رشد باکتریها، قارچها و رسوب گذاری به وجود آید. این در حالیست که در مدل برجهای خنک ساز خشک، این شرایط وجود ندارد.

- کاهش نیاز به گندزدایی

برجهای خنک کننده خشک به مراتب کمتر از مدلهای مدار باز (مرطوب)، نیاز به گندزدایی و اضافه سازی مواد شیمیایی دارند. در سوی مقابل اما با توجه به فضای مرطوبی که مستعد رشد باکتریهاست، پروسه گندزدایی در مدلهای مدار باز بایستی دائمی و منظم باشد.

- دست باز برای انتخاب سیال

برج خنک کن مرطوب تنها و تنها بایستی از آب داغ بهره بگیرد تا فرآیند ارتباط با هوا و تبخیر انجام گیرد. این در حالیست که در برج خنک کننده خشک، دست صاحبان صنایع باز خواهد بود. چون سیال گرم در درون لولههای مسی و در مسیری بسته در جریان است، میتوان از هر نوع سیالی (گاز فریون یا هر مایعی که برای تولیدات و امورات صنعتی، به خنک سازی نیاز داشته باشد) در این فرآیند استفاده نمود.

- مناسب برای مناطق کویری

این مدل سیستم برای مناطقی که شدیداً با مشکل کم آبی و خشکی بیش از حد مواجه هستند، بسیار مناسب است. به خصوص اینکه بخش اعظمی از کشور ایران نیز دارای مناطق خشک و کویری است. اصفهان، یزد، کرمان، شیراز، اراک و بخشی از استانهای با اقلیم گرم و خشک کشور به شمار میروند.

- کاهش نیاز به تعمیر

این مدل نیاز به تعمیر خاصی ندارد. در نتیجه علاوه بر کاهش هزینههای تعمیر، پروسه تولید و صنعت نیز با وقفههای متوالی مختل نخواهد شد.

- عدم افت راندمان

در محیط های خشک و نیمه خشک ایران، این دستگاه با یک نظارت و رسیدگی منظم، عمدتاً با قدرت کار کرده و دچار افت راندمان نمیگردد.

برج خنک کننده مدار بسته

برج خنک کن مدار بسته دقیقاً عملکردی مشابه با مدل مدار باز دارد. تنها تفاوت اینجاست که در مدل مدار بسته، انتقال حرارت مایع و سیال، بوسیله کویل حرارتی به محیط بیرون انجام میشود. بد نیست بدانید که به دلیل جریان حرکت مایع در یک مسیر کاملاً بسته، پاک و عاری از هر گونه میکروب و آلودگی، به این سیستم، مدار بسته میگویند.در رابطه با عملکرد کلی این مدل در بخش بالا مطالبی مطرح شد. اما نکته جالب انتقال حرارت در سیستم مدار بسته را میتوان به عملکرد دو سیکل خارجی و داخلی نسبت داد؛ سیکلهایی که به وجود آورندهی دو جریان مجزا در برجهای خنک ساز مدار بسته است. بدین شکل که:

- سیکل داخلی مجموعه ترکیبی است که مایع یا سیال گرم در درون کویل آن در جریان است.

- همچنین سیکل خارجی که در آن آب بر روی کویل توزیع و در ادامه با هوای محیط خارج در تماس است.

این فرآیند ترکیبی نشان میدهد که حرارت باید ابتدا از سیکل مدار بستهی داخلی بوسیله کویل مسی به آب انتقال یابد. در ادامه بخشی از آب اسپری شده با از دست دادن گرما تبخیر میشود و گرما را از دیواره لوله میگیرد. از جمله مزایای مدل مدار بسته میتوان به موارد زیر اشاره نمود:

- حفظ کیفیت سیال در مدار بسته

در سیستم مدار بسته، کیفیت سیال به خوبی حفظ میگردد. سیال داخلی میتواند آب مقطر، الکل یا هر سیال با ارزش دیگری باشد.

- کاهش مصرف انرژی

در مقایسه با مدل مدار باز، مصرف آب و انرژی به شدت کمتر است.

- کاهش هزینهها

این مدل نیاز کمتری به گندزدایی، تصفیه آب و هزینههای ناشی از تعمیرات دارد.

- خنک سازی قدرتمند

خنککاری سیال سیکل داخلی در این سیستم، پرقدرت و بدون هیچ گونه آلودگی انجام میگیرد. همچنین مدل برج خنک کننده مدار بسته، قابلیت انتقال حرارت محسوس بدون نیاز به آب در زمستان را به راحتی داراست.

برج خنک ساز هیبریدی

هریک از انواع سیستمهای برج خنک کننده مدار بسته، مرطوب و خشک دارای ایرادهایی هستند که استفاده از آنها را محدود میسازد. در حقیقت از یک سو تاورهای مدار باز به سبب مشکلات فراوانی همچون نشتی، تبخیر و مکش توسط هوا، میتوانند مقدار زیادی آب را هدر دهند. این مسئله بخصوص در کشور کم آبی چون ایران به عنوان یک معضل جدی مطرح است. همچنین در این مدل، توزیع آب نیز با اشکالاتی همراه است.

از سوی دیگر، کاربریهای قدرتمندی چون نیروگاهها و سیکلهای ترکیبی که نیاز به خنک سازی مداوم آب دارند، در فصول گرم همواره درگیر مشکلاتی از سوی برجهای خنک ساز خشک هستند. از همین رو کارفرمایان به منظور فرار از هر یک از این دغدغهها، گاهاً به سراغ انواع برج خنک کننده هیبریدی یا خشک و مرطوب میروند. پیش از پرداختن به کلیت عملکرد این مدلها بایستی بدانید که بسیاری از کارشناسان حوزه تهویه مطبوع، برج خنک کن هیبریدی را زیرمجموعهای از مدلهای مدار بسته میدانند.

در رابطه با عملکرد این سیستمها میتوان گفت که تاورهای خشک–مرطوب، در قالب ترکیبی از تاورهای خنک ساز خشک و مرطوب عمل میکنند. این مدل سیستم دوسویه، دارای «دو مسیر هوای موازی» و «دو مسیر آب سری» است. همچنین بخش بالای تاور، قسمت خشک دستگاه است که از لولههای پره دار تشکیل شده است. البته بخش پائین برج خنک کن هیبریدی در تضاد با بخش فوقانی، مربوط به عملکرد مرطوب دستگاه بوده و دارای آکنههایی است.

موارد استفاده از برج خنک کننده

- مراکز درمانی

قابلیت استفاده برای سیستمهای تهویه مطبوع، هواکشهای مرکزی و اتاقهای هوارسان در انواع مراکز درمانی (مطبها، آزمایشگاههای بزرگ، بیمارستانها و بهداریها)، مجموعههای ورزشی، محیط های تجاری و پاساژها

- تجهیزات سنگین صنعتی

به عنوان خنک کننده ادوات سنگین صنعتی همانند بویلرها، دیگهای بخار، کورههای القایی بزرگ و کوچک که با لوله کشی، آب گرمشان به برج خنک کنها وارد میشود.

- نیروگاهها

نیروگاههای تولید برق و نیروگاههای سیکل ترکیبی بزرگ و کوچک

- پالایشگاه

پالایشگاهها، صنایع پتروشیمی و مراکز بزرگ فرآوری نفت، گاز و بنزین

- تأمین آب خنک چیلر

تأمین آب سرد مصرفی کندانسور آبی چیلرهای تراکمی و جذبی و خنک نمودن این دستگاههای چیلر

- کارخانجات تولیدی

اعم از کارخانههای کوچک تولیدی که به خنک سازی آب صنعتی نیاز دارند تا صنایع تولیدی بزرگتری چون کارخانجات ساخت لوازم و ادوات الکترونیکی و کارگاههای تأمین و ساخت ادوات برق شهری

- کارخانجات صنعتی چوب، قالب گیری و ریخته گری

سرویس دهی انواع برج خنک کننده برای خنک سازی آب مصرفی در مجتمعهای تولیدی سبک و سنگین (کارگاههای ریخته گری، تولید و فرآوری چوب، ساخت قطعات و اتصالات صنعت)

نقش برج خنک ساز در کاهش آسیب به طبیعت

انواع تاورهای خنک ساز با خنک نمودن مکرر آب و برگرداندن مجدد آن به چرخه تولید، نقش قابل توجهی در کاهش مصرف آب دارند. از همین رو استفاده از کولینگ تاور، بخصوص در مناطق و کشورهای خشکی همچون ایران، کاملاً الزامی است. این اتفاق همچنین به کاهش فشار به سفرههای آب زیرزمینی نیز کمک میکند. از سوی دیگر خود دستگاه برج خنک کن نیز هیچگونه مخاطراتی را برای انسان و محیط در پی ندارد. در نتیجه این دستگاهها به شدت میتوانند در حفظ محیط زیست و کاهش فشار صنعت به طبیعت مؤثر باشند.

البته موضوع کاهش فشار به سفرههای آب زیرزمینی نیز موضوعی بسیار جدی است. در همین رابطه چندی پیش بود که ماریا نیرا، رئیس بهداشت عمومی و محیط زیست سازمان بهداشت جهانی در بیانیهای اعلام نمود؛ در عصر حاضر، حدود دو میلیارد نفر از منابع آب آشامیدنی استفاده میکنند که به مدفوع آلوده است. این آبها، افراد را در معرض خطر بیماریهایی همچون وبا، اسهال خونی، حصبه و فلج اطفال قرار میدهد.

بررسی کولینگ تاورها از لحاظ نوع مونتاژ

این دستگاهها چه به لحاظ ابعاد و اندازه و نوع ساختار کارکردی و چه به لحاظ فرم و پیکربندی و نوع مونتاژ، در شرایط مختلفی قابلیت طراحی و ساخت را دارند. در همین رابطه، بخشی از اهمیت خرید برجهای خنک ساز را میتوان به نوع مونتاژ آنها مربوط دانست. به طور کلی انواع کولینگ تاور به دو روش مختلف مونتاژ و پیکربندی میشوند؛ برج خنک کننده دمونتاژ (مونتاژ در محل پروژه) که به شیوه «FEP» مشهور است و مونتاژ در کارگاه ساخت و کارخانه که به شیوه «FAP» مشهور است. هر یک از این شیوههای پیکربندی دارای شرایط خاص خود هستند که در ادامه به بررسی هریک خواهیم پرداخت.

برج خنک کن مونتاژ در محل پروژه (FEP)

در رابطه با مدل مونتاژ FEP میتوان به موارد زیر اشاره نمود در این مدل، دمونتاژ در محل پروژه انجام میشود. یعنی قطعات و سیستمهای مختلف برج خنک کننده به محل پروژه حمل میشود و نهایتاً پیکربندی دستگاه در همان محیط انجام میگردد. این مدل دمونتاژ برای صنایع و کاربریهای صنعتی بزرگ که نیاز به ظرفیتهای بالای خنک کنندگی دارند، استفاده میشوند. صنایع سنگین فولاد، ذوب آهن، ریخته گری و قالب گیریهای بزرگ، انواع نیروگاههای سیکل ترکیبی و نیروگاه برق، پالایشگاههای نفت، گاز و پتروشیمی و به طور کلی تمام صنایع سنگین و نیمه سنگین ایران و جهان، از این مدل دمونتاژ برای ظرفیتهای بزرگ استفاده میکنند.

دلیل بهره گیری صنایع بزرگ جهان از این شیوه دمونتاژ، گرمای تولیدی زیادشان است. بنابراین نیاز به خنک سازی در ظرفیتهای زیاد خواهند داشت. البته این مدل از دمونتاژ برای برجهای خنک کننده ظرفیت زیاد، هزینه اولیه بیشتری به همراه دارد. دلیل این امر به این موضوع برمیگردد که به منظور دمونتاژ در محیط نصب، بایستی تیمی از کارشناسان زبده و ماهر به محل پروژه اعزام گردند. این اعزام البته خود هزینهی مجزایی در بر دارد.

برج خنک کننده مونتاژ در کارخانه (FAP)

در رابطه با این نوع مونتاژ میتوان به موارد زیر اشاره داشت این مدل مونتاژ که با نام FAP نیز مطرح است، در محیط کارخانه سر هم بندی کامل میگردد و مهر و موم میشود. این مدل مونتاژ بیشتر برای برجهای خنک ساز با ظرفیت کم و برای صنایع سبک استفاده میشود. سیستمهای تهویه مطبوع، هتلها، مجتمعهای تجاری و مسکونی و صنایع سبک مواد غذایی از جمله این کاربریهای سبکی هستند که نیازی به تاورهای با ظرفیت بالا ندارند.

هدف اصلی ساخت این مدل برجهای با ظرفیت کمتر، کاهش صدا و آلودگی صوتی سیستم توزیع آب با نیروی جاذبه برای محیطهای کوچک است. از همین رو، حمل و نقل و نصب این مدل کولینگ تاورها، راحتتر، سریعتر و کم هزینهتر خواهد بود. این نوع تاورها تک سلولی هستند. همچنین در انواع مختلف جریان متقاطع یا جریان متقابل از نوع پیش نویس مکانیکی یا کشش اجباری طراحی و تولید میشوند.

اجزای اصلی برج خنک کننده

ذکر جزء به جز قطعات تشکیل دهنده کاری بسیار طولانی و خارج از حوصله این مقاله است. اما از جمله مهمترین اجزای تشکیل دهنده برجهای خنک کن میتوان به فن محوری، قطره گیر، نازل های توزیع آب، پکینگ، پورت آب جبرانی، پورت آب سرریز، پورت آب داغ ورودی، پورت آب سرد خروجی و پورت آب تخلیه اشاره نمود. در ادامه به صورت اجمالی به بررسی هر یک از این اجزای مهم خواهیم پرداخت.

- فن یا پروانه

به طور کلی این تجهیزات دارای دو نوع فن؛ «فن محوری» و «فن سانتریفیوژ» هستند. به عبارت بهتر، معمولاً در برجهای خنک کننده از یکی از انواع فن استفاده میشود. این فنهای خنک ساز، در حقیقت مکانیزمی به منظور جابجایی اجباری هوا در درون این تجهیزات هستند. اما در رابطه با کارکرد هریک از انواع فن محوری و سانتریفیوژ میتوان گفت که فنهای محوری که با نام مکنده نیز شناخته میشوند، در سطح بالایی تاور نصب میگردند. همچنین فنهای سانتریفیوژ که به نام فن دمنده نیز مشهور هستند، در قسمت جلویی تاور قرار میگیرند.

- نازلهای آب پاش

نازلهای توزیع آب از اجزای مهم این دستگاه به شمار میروند. این نازلها در کلکتور آب ورودی به تاور قرار گرفتهاند و وظیفه پخش آب گرم ورودی روی پکینگها را بر عهده دارند. اتمیزه شدن آب بوسیله نازلها، به کاهش فشار آب کمک نموده و دمای تبخیر را شدیداً کاهش میدهد. همچنین این امر به توزیع بهتر آب بر روی سطح پکینگ کمک میکند. البته باید اشاره نمود که با تبدیل شدن آب به قطرات متعدد، سطح تماس میان آب و هوا نیز افزایش مییابد.

- قطره گیر

قطره گیرها عنصر کاهنده اتلاف آب در برج خنک کننده محسوب میشوند. این قطعات همچنین با نام دریفت المیناتور نیز شناخته میشوند. قطره گیر به لحاظ فنی قسمتی از تاور خنک ساز است که وظیفه جلوگیری از دریفت یا پرتاب قطرات آب به بیرون از دستگاه را بر عهده دارد. مدلهایی از برجهای خنک ساز که دارای قطره گیر هستند، شدیداً دارای خاصیت صرفه جویی در مصرف آب هستند. این در حالیست که مدلهایی از تاورها که قطعه «قطره گیر» در آنها نصب نشده است، با معضل «مصرف زیاد آب» و «ورود مداوم آب جبرانی» روبرو هستند.

- پکینگ

نوعی مبدل حرارتی است که باعث افزایش سطح تماس میان آب و هوا و تشدید فرایند تبخیر میشود؛ به طوری که پس از پاشش آب توسط نازلها، آب به صورت لایههای نازک در سطوح پکینگ، کاملاً پخش و از همین رو در تماس با هوای بیشتری قرار میگیرد. علاوه بر این، به دلیل به تله افتادن آب درون پکینگ، زمان بیشتری برای تبخیر آن بوجود خواهد آمد.

- پورت آب جبرانی

این پورت یکی از اجزای پشتیبان و مهم این تجهیزات به شمار میرود. در واقع پورت آب جبرانی به شناوری وصل است که با کاهش سطح آب درون تشتک برج خنک کننده، به تغذیه آب جبرانی میپردازد. بایستی بدانید که پایین آمدن سطح آب بخش تشتک دستگاه، میتواند به یکی از دلایل مربوط باشد تبخیر آب، پاشش بد و هدر رفت آب و تخلیه هدفمند یا اشتباه آب دستگاه باشد. ناگفته نماند شیوه کار شناور متصل به پورت آب جبرانی، دقیقاً با شناور موجود در کولرهای آبی یکسان است.

به هنگامی که سطح آب تشتک دچار افت میشود، شناور به سمت پایین حرکت کرده و آب بیشتری به درون دستگاه وارد میگردد. این فرآیند میتواند به صورت کاملاً برعکس نیز عملی شود. بدین شکل که شناور بر اساس قانون شناوری، به سمت بالا حرکت کند. سپس با این کار، مسیر آب ورودی به داخل تشتک را محدودتر میکند. مجموعاً وظیفه قطعه شناور و پورت آب جبرانی، حفظ سطح آب تشتک در یک وضعیت ایدهآل است.

- پورت آب سر ریز

معمولاً پورت آب سرریز، حکم یک نجات دهندهی واقعی را برای برجهای خنک کننده دارد؛ زیرا چنانچه شناور خراب شود، آب اضافی به وسیله پورت سر ریز از تشتک سرریز خواهد شد. قطعاً میدانید که هنگامی که آب تاور بیش از حد ظرفیتش باشد و به سطح پکینگها نیز تجاوز کند، دستگاه دیگر نمیتواند عملکرد عادی از خود ارائه دهد.

- پورت آب تخلیه

پورت آب تخلیه همیشه در پایینترین بخش تشتک برج تعبیه میشود. در رابطه با عملکرد این قطعه میتوان گفت که تماس آب با هوا (بخصوص در برج خنک ساز مدار باز)، موجب آلودگی آب میشود. برای دور شدن فرآیند صنعتی از هرگونه آلودگی، آب کثیف به وسیله این پورت تخلیه و به کمک پورت آب جبرانی، آب پاک و شفاف وارد چرخه خنککاری میشود.

- پورت آب داغ ورودی

این پورت، وارد کنندهی آب گرم به درون برج خنک کننده است. حال این آب پرحرارت صنعتی میتواند حاصل عملکردهای گوناگونی باشد؛ چه از خروجی کندانسور چیلر تراکمی آب خنک و چه از خروجی کندانسور یک چیلر جذبی.

- پورت آب سرد خروجی

این پورت محل خروج آب خنک از دستگاه است. به بیان فنی، آب خنک مجدداً در دستگاه (به عنوان آب جبرانی) یا سیستم مورد نظر (فعال در فرآیند تولید)، مورد بهره برداری قرار خواهد گرفت.

محاسبه آب جبرانی برجهای خنک کن

آب جبرانی برج خنک کننده که با نام Make up نیز شناخته میشود، به طور کلی به میزان هدر رفت آب در درون یک فرآیند تولیدی–صنعتی گفته میشود. به معنای تخصصیتر، محاسبه پرتاب آب یا همان محاسبه آب جبرانی بر مبنای میزان مصرف آب در یک فرآیند تولید کاری و در یک زمان معین انجام میشود. اما بایستی بدانید که آب به سه صورت ممکن است در برج خنک کننده هدر رود. در حقیقت سه عامل پرتاب قطره، زیرآب یا بلودان و تبخیر، موجب هدررفت آب در درون کولینگ تاور است. از همین رو برای محاسبه آب جبرانی یا make up از فرمول زیر استفاده میشود:

M=D+B+E

که در این رابطه:

M: آب جبرانی

D: میزان پرتاب قطره یا دریفت آب

B: بلودان یا همان زیرآب

E: مقدار تبخیر آب

- دریفت یا پرتاب قطرههای آب (D)

در پروسه هدررفت آب، عمل دریفت در حقیقت به میزان پرتاب قطرات آب به سمت پروانههای تاور خنک ساز اطلاق میشود. البته دستگاههایی که دارای قطعه «قطره گیر» هستند، میزان هدر رفت آب و پرتاب قطره به کمترین میزان ممکن میرسد. البته به طور کلی این حالت هدر رفت آب، تأثیر کمی در محاسبه کلی میزان آب جبرانی دارد.

- بلودان یا زیرآب (B)

بلودان دومین عامل مهم در میزان هدر رفت آب است. درواقع پس از تبخیر، «زیردان یا بلودان» بیشترین تأثیر را در محاسبه آب میکاپ دارد. سیستم بلودان برج خنک ساز یک بخش بسیار مهمی از این دستگاهها به حساب میآید. در حقیقت تنظیم درست و چک دائمی بلودان (Cooling tower blowdown) تأثیر به سزایی در چگونگی عملکرد برج خنک کننده خواهد داشت. از همین رو ذکر این نکته الزامی است که اگر در محاسبات، میزان زیرآب یا بلودان از میزان معین خود کمتر طراحی شود،

میزان غلظت مواد محلول در آب به شکل فزایندهای افزایش مییابد. این امر موجب میشود که نهایتاً اجزای سیستم ظرف مدت کوتاهی دچار رسوب و گرفتگی شود. میزان بلودان برج خنک کن به شکل ویژهای به کیفیت آب جبرانی بستگی خواهد داشت. در واقع به هر اندازه که آب مصرفی دارای املاح کمتری باشد، میزان بلودان تاورهای خنک ساز نیز کمتر است.

- تبخیر (evaporate)

تبخیر، به خصوص در برج خنک کننده مدار باز (مرطوب) عامل اصلی هدر رفت آب در چرخه صنعتی است. مشخصاً این فرآیند به شدت بر روی افزایش رطوبت نسبی محیط پیرامون مؤثر است. تبخیر در حقیقت عامل اصلی انتقال حرارت از آب به سمت اتمسفر خواهد بود. این میزان تا حدود 80 درصد در کل فرآیند هدر رفت تأثیر دارد.

- سایر عوامل مؤثر در محاسبه آب جبرانی

علاوه بر سه عامل اصلی مذکور بر محاسبه آب جبرانی یا میکاپ، عوامل زیر در میزان آب جبرانی مؤثرند:

- دمای ورودی سیال

- دمای خروجی سیال

- میزان غلظت املاح موجود در سیال و آب

- دبی آب در فرآیند چرخه صنعتی

- دمای اشباع محیط

پارامترهای مؤثر در طراحی برجهای خنک کن

مهمترین فاکتورهایی که در طراحی برج خنک کننده مؤثرند عبارتند از:

- اختلاف دما

هر چقدر اختلاف دمای خشک و دمای مرطوب هوا محیط کمتر باشد، به دستگاه خنک سازی با ظرفیت بسیار بیشتری نیاز است. به عبارتی دیگر، افزایش رطوبت در هوای محیط منجر به افزایش ظرفیت برج خنک کننده میگردد.

- آب جبرانی در تاور خنک ساز

به دلیل تبخیر دائمی و پرتاب قطرات آب به خارج از کولینگ تاور، سطح مواد معدنی موجود در آب در گذر زمان افزایش خواهد یافت. برای رفع این معضل، همواره مقداری آب در قالب آب جبرانی یا make up به دستگاه وارد میگردد.

- دبی آب

دبی آب یکی دیگر از فاکتورهای مهم در پروسه طراحی برج است. این یک امر مشخص و طبیعی است که به هر میزان که بخواهید پروسه خنک سازی آب را در احجام بیشتری در اختیار داشته باشید، به داشتن دستگاهی با ظرفیت بیشتر نیاز خواهید داشت.

- دمای مرطوب هوا

پایینترین دمایی است که با تبخیر آب در هوا میتوان آن را خنک کرد. این شرایط هنگامی صورت میپذیرد که هوا به حالت ۱۰۰ درصدی اشباع از رطوبت برسد. در این دستگاهها، این فاکتور تأثیر گذار به معنای یک حالت تعادلی است.

مراقبت از برج خنک کننده

- توری های آشغالگیر بایستی به صورت مرتب خالی و تمیز شوند.

- چنانچه با توجه به نوع دستگاه، فیلترهای هوا در آن نصب باشد، این فیلترها باید در دورههای زمانی منظمی مورد شستشو قرار گیرند.

- سطح آب تشتک این تجهیزات را باید مرتباً چک کنید. پیشنهاد میکنیم در صورت کاهش میزان آب این تشتها، بلودان را موقتاً قطع کنید.

- دمای موتور دستگاه را مرتباً چک کنید.

- همچنین حواستان به آمپر مصرفی برج خنک کننده باشد. این کار را با کمک گرفتن از کاتالوگ و آمپر ذکر شده بر روی دستگاه انجام دهید.

- به جهت محافظت ویژه از دستگاه، در دماهای محیطی سرد (پاییز و زمستان) آب تشتک را خالی نمایید. بهتر است این کار را در زمان خاموش بودن دستگاه نیز انجام دهید تا از رسوب گذاری آن جلوگیری نمایید.

- تشتکها، نازلها و پکینگها از قطعات مهم برج خنک کننده به شمار میروند. بنابراین مرتباً به شستشوی آنها اقدام کنید. این کار در حفظ راندمان دستگاه به شدت مؤثر خواهد بود.

- رزین سختی گیر مدار آب جبرانی را مرتباً چک کنید.

- جلوگیری از افزایش لرزش و البته مکش خوب هوا در این تجهیزات بسیار اهمیت دارد. لذا تمرکز ویژهای بر روی عمکرد پروانهها و تیغههای فن داشته باشید.

- بر روی کنترل سطح املاحی که در تشتکها جاری است نظارت داشته باشید. به منظور کاهش سطح این املاح، بلودانها را تنظیم نموده و به تصفیه آب چرخشی در فرآیند صنعت اقدام کنید.

بازدید دورهای از برج خنک کننده

علاوه بر تمامی این اصول نگهداری، به طورکلی خود بر روی نحوه کارایی و عملکرد سیستمها و قطعات داخلی برج خنک کننده بازدید دورهای داشته باشید. در این مسیر پیشنهاد میشود حتماً از متخصصان و کارشناسان سازنده برج خنک کننده کمک بگیرید؛ چرا که تمامی شرکتهای معتبر سازنده، ارائه دهنده دستورالعمل سرویسهای دورهای و خدمات پس از فروش هستند.

اصول تعمیر و نگهداری

نگهداری اصولی و صحیح تمامی تجهیزات صنعتی به افزایش طول عمر، کاهش هزینهها و حفظ راندمان بالای این دستگاهها کمک شایان توجهی مینماید. برجهای خنک ساز نیز از این قاعده مستثنی نیستند. اما حال این سوال پیش میآید که «نگهداری اصولی این دستگاهها، چه تأثیرات ویژه و مثبتی در پی خواهد داشت؟» برای پاسخ به این سوال میتوان گفت که:

- بازرسی دوره ای از برجهای خنک کننده در افزایش طول عمر قطعات و کاهش نیاز به تعویض آنها شدیداً مؤثر است.

- شستشوی مداوم قطعات داخلی و خالی نمودن آب تشتکها در زمان استراحت دستگاه موجب میشود که هزینههای ناشی از تعویض فیلتر به کمترین میزان ممکن برسد. همچنین این کار موجب عدم رسوب گرفتگی برج میشود.

- علاوه بر این، رعایت این اصول به کاهش رسوب در لولههای اتصالی برج خنک کننده به دیگر تجهیزات صنعتی مانند بویلرها و چیلرها کمک میکند.

- حفظ راندمان همیشگی دستگاه نیز یکی دیگر از تأثیرات اصولی دستگاه است.

- همچنین در صورت نظارت ویژه بر تکنولوژی هوادهی و سیستم توزیع آب، در مصرف آب و برق نیز میتوان صرفه جویی مناسبی داشت.

مشکلات بهره برداری برج خنک کننده

انواع برج خنک کننده به عنوان پرمصرفترین دستگاه برای صنایع و کارگاههای تولیدی در سرتاسر جهان به کار میرود. تمامی اپراتورها و صاحبان صنایع برای حفظ راندمان بالای تاورهای خنک ساز، نیاز به این مسئله دارند که تمامی قطعات و سیستمهای این دستگاهها را دائماً چک و بررسی کنند؛ زیرا چنانچه یکی از قطعات و سیستمهای این دستگاه دچار مشکل باشد، کل عملکرد برج دچار نقص میشود. اگر عملکرد و راندمان برج خنک ساز دچار مشکل باشد، دستگاه برای جبران عملکرد خود باید انرژی بیشتری مصرف کند و این مصرف انرژی بیشتر، هزینه بیشتری در پی خواهد داشت. از همین رو نیاز است تا به بررسی مشکلات رایج در این دستگاههای خنک کاری بپردازیم.

- نشت آب

به منظور جلوگیری از نشت برج خنک کننده، ابتدا بایستی اتصالات این دستگاهها به درستی نصب گردد. سپس آب بندی برجهای خنک کننده نیز بایستی به خوبی انجام شود. البته اگر باز هم دستگاه دچار نشتی باشد، تشخیص آن به شدت سخت است؛ زیرا سطح شناور حوضچه و دریچههای سیستم دستگاه بایستی توسط اپراتور مرتباً چک شود. بطور کلی بررسی و یافتن محل نشتی در دستگاه کولینگ تاور بسیار هزینه بر است.

- ورود گرد و غبار

ورود آب و هوای محیط خارج به درون برج خنک کننده موجب وارد آمدن ذرات غبار به دستگاه میشود. این ورود گرد و غبار موجب ایجاد آلودگی در دستگاهها میشود. بروز آلودگی بر روی سطوح انتقال گرما موجب میشود که رفته رفته سطح پکینگها اشباع و مسدود گردد. در نتیجه از ایجاد جریان آب در لابلای گامهای پکینگ جلوگیری به عمل میآید. در اثر این اتفاق، کانالهایی به وجود میآید که موجب میشود در فصلهای سرد سال (پاییز و زمستان) یخ زدگی در برج خنک کننده بوجود آید. این یخ زدگی نهایتاً به کاهش راندمان عملکردی تاور خنک ساز منجر خواهد شد.

- رسوب پذیری دستگاه

به طور کلی رسوب گذاری در برجهای خنک کن امری رایج است. به همین دلیل سطوح مختلف تاور بایستی به شکل دورهای و منظم تمیز و پاک سازی شوند. اما این رسوب گذاری در برجهای خنک ساز چگونه انجام می گیرد؟ به طور کلی مسئله رسوب گذاری بیشتر در دستگاههای برج خنک کننده مدار باز قابل مشاهده است؛ زیرا مدلهای مدار باز از خنک کننده تبخیری بهره میگیرند.

رسوب گذاری از طریق ایجاد لایههای آهکی انجام میشود. این لایههای آهکی نیز از طریق تجمع مواد معدنی مختلف (سیلیس، منیزیم، کلسیم و کلراید) در آب برج خنک کن ایجاد میگردند. البته به این نکته نیز توجه داشته باشید که سختی آب، یکی از دلایل رسوب گذاری این تجهیزات است. نکته مهم این است که آب بسیاری از مناطق ایران دارای سختی است. برای برطرف نمودن این مشکل بهتر است در کنار کولینگ تاورها، از انواع دستگاههای سختی گیر آب، تنظیم pH آب و مواد شیمیایی از بین برنده رسوب بهرهگیری شود.

- پوسیدگی سطوح داخلی

به منظور جلوگیری از ایجاد هرگونه پوسیدگی و زنگ زدگی در قطعات و سطوح داخلی تاور خنک ساز، میتوانید از شرایط زیر کمک بگیرید:

- بهره گیری از محافظ بر روی لولههای ورودی

- چک دائمی و حفظ مستمر و متعادل pH آب

- استفاده از مواد شیمیایی رسوب زدا

در رابطه با دلیل این پوسیدگی میتوان گفت که عبور سدیم و سایر مواد معدنی از لولههای ورودی دستگاه خنک ساز موجب میشود تا فلز به مرور زمان با شکستگی مواجه شود. این شکستگی و خوردگی موجب میشود تا نشت آب در بخشهای مختلف دستگاه دیده شود.

- زنگ زدگی سطوح

دلایل این معضل نیز کاملاً به شرایط پوسیدگی سطوح داخلی برج خنک کننده شباهت دارد. لذا توصیه میکنیم که از راهکارهای فوق که در بخش پوسیدگی سطوح داخلی عنوان کردیم، بهره گیری کنید.

- آلودگی میکروارگانیسمی (لژیونلا)

آلودگی میکروارگانیسمی در تجهیزات خنک ساز با نام «لژیونلا» نیز مشخص است. بخشی از این آلودگی میکرو ارگانیسمی میتواند شامل ایجاد لایههایی باریک از جلبک باشد. در این صورت این لایهها روند انتقال گرمایی را مختل کرده و راندمان دستگاه را به شدت کاهش میدهد. به علت غلظت و رطوبت بالای مواد معدنی موجود در آب، این دستگاههای خنک ساز میتوانند همواره مستعد پرورش باکتریها و جلبکهای مضر و البته رسوب گذار باشند. اما راه چاره چیست؟ در چنین مواقعی چندین راهکار پیشنهاد میگردد:

-

- با بهره گیری از مشاورههای کارشناسان برجسته، از آب حاوی املاح دستگاه نمونه برداری نمایید.

- سپس با شیوه شستشوی کلر، به حذف باکتریها از منبع آب داخل برج خنک کننده اقدام نمایید. ممکن است نیاز باشد چندین و چندین بار این روند را تا حذف کامل باکتریها تکرار کنید.

- یخ زدگی سطوح

یخ زدگی درونی برجهای خنک ساز عمدتاً به دلیل فعالیت این دستگاهها در فصول سرد سال اتفاق میافتد. در حقیقت هوای بسیار سرد موجب میشود که کولینگ تاورها با یخ زدگی مواجه و کارکردشان مختل شود. حتی در برخی از مواقع این تجمع و ایجاد سنگینی برف، ممکن است باعث فرو ریختن کامل این دستگاهها شود.

شیوههای جلوگیری از یخ زدگی برج خنک کننده

همانطور که عنوان شد یخ زدگی میتواند مشکلات و معضلات جدی برای دستگاههای کولینگ تاور ایجاد کند. به منظور جلوگیری از یخ زدگی در این دستگاهها، حتماً به موارد زیر توجه داشته باشید:

- در درون دستگاه از الکتروموتورهایی که دارای سرعت متغیر هستند، بهره بگیرید.

- چنانچه از برج خنک کننده صرفاً برای خنک نمودن آب بهره میگیرید؛ به خصوص در فصول سرد سال، حتماً یک بخاری و یا هیتر حوضچهای برای دستگاه در نظر داشته باشید.

به طور مستمر گرمای دستگاه را چک کرده و دمای مناسب برج خنک کننده اطمینان حاصل کنید. علاقمندان جهت آشنایی بیشتر با برجهای خنک کننده شرکت مهتاب گستر میتوانند کاتالوگ برج خنک کننده را از طریق این لینک دانلود کنند. همچنین جهت آشنایی به نحوه برج خنک کننده، پیشنهاد میکنیم فیلم مونتاژ و نصب یک دستگاه برج خنک کننده فایبرگلاس گرد با ظرفیت 400 تن تبرید در بیمارستان فرشچیان همدان توسط پرسنل نصب شرکت مهتاب گستر را ببینید.

بسیار عالی بود خیلی ممنون، سفارش ما به موقع به دستمون رسید و کیفیت خیلی بالا بود.

بسیار سپاس گزار

سپاس از لطف شما جناب عبداللهی

سلام من دنبال مقاله های برج خنک کننده هستم اومدم داخل سایت شما، چیزی پیدا نکردم امکان داره برای من چند تا مقاله در این مورد بفرستید؟

سلام، چشم جناب فرهادی روی واتزاپ شما مقاله های مهم در مورد برجهای خنک کننده رو براتون می فرستم فقط ای کاش می نوشتید که آیا مقاله لاتین هم تسلط دارید که براتون ارسال بشه یا نه؟

سلام و وقت بخیر

در رابطه با نصب کولینگ تاورهای چوبی هم اگر اطلاعاتی داشته باشید خوب است.

ممنون

آقای علی آرشیتکت، با وجود آمدن سیستمهای خنک کاری با بدنه کامپوزیت و فایبرگلاس، دیگر کسی از برج خنک کن چوبی استفاده نمیکند.

سلام

مطالبتان عالی بود. لطفا اگر مقاله فارسی یا پاورپوینت در مورد برج خنک کن دارید برایم بفرستید.

تشکر.

سلام، مقاله برج خنک کننده چه بصورت PDF و چه بصورت پاورپوینت آماده چیزی نداریم. به نظر من از سایتهای آمریکایی میتوانید ترجمه کنید؛ مثل سایت برج خنک کننده مارلی.

سلام وخسته نباشید. ممنون میشم راهنماییم کنید تو شرکتمون یک کولینگ تاور داریم که برای سه تراکتور استفاده میشود. آب ورودی و خروجی خیلی گرم است. چه کار کنیم تا آب ورودی و خروجی سرد شود تا موادی که میگیریم خیلی گرم نباشد و کولینگ تاور آن را سرد کند. برای جلبک نبستن آب کولینگ هم فرمالین استفاده میکنیم. به نظر شما خوب است؟ ممنون میشویم که از تجربیاتتان استفاده کنم.

منظورتون این است که شما برای تولید برق از تراکتور استفاده می کنید؟ اینکه برجهای خنک کن برای خنک کاری بسیار مناسب هستند، قطعاً جواب مثبت است. برای جلبک نبستن آب در گردش درون سیستم خنک کننده، استفاده از فرمالین امری مرسوم است و مشکلی ایجاد نمیکند.

سلام. لطفاً قیمت برج خنک کننده فایبر گلاس ظرفیت 90 گالن در دقیقه را اعلام بفرمایید.

سلام صرفا با ارائه دبی به تنهایی امکان محاسبه طرفیت مقدور نیست. لطفا دمای آب ورودی به دستگاه و دمای مورد نیاز را نیز اعلام فرمائید.

با سلام

اگر در مناطقی که هوا گرم است و دمای سیالی که ما میخواهیم خنک کنیم، از هوای خنک کننده کمتر باشد، چکار باید کرد؟ (مثلاً دمای هوا ۶۰ درجه و دمای سیالی که باید خنک شود، ۵۰ درجه باشد.)

هیچ یک از سیستمهای خنک کاری که اصول کاری آنها بر مبنای تبخیر و دادن گرمای سیال به جو است، این قابلیت را نخواهند داشت؛ زیرا دمایی که از سیال فرآیندی گرفته شده است در مثال شما 50 درجه و دمایی که قرار است عملیات تبادل حرارت با آن انجام شود، 60 درجه است. در این صورت شما میبایست به سراغ سایر روشهای خنک کاری و سیستمهای کولینک بروید.